مقدمه

نصب و لولهکشی چیلر جذبی، به عنوان یکی از تجهیزات کلیدی در سیستمهای سرمایشی و حرارتی صنعتی و تجاری، نیازمند دقت فنی بالا و رعایت استانداردهای مهندسی است. این فرآیند فراتر از صرف قرار دادن دستگاه در محل نصب است و شامل مجموعهای از مراحل پیچیده از جمله اتصال چیلر به مدار آب سرد، آب برج خنککننده، ژنراتور، خطوط بخار و سیستمهای کنترلی میشود. هر یک از این مراحل باید با دقت و براساس دستورالعملهای تولیدکننده و استانداردهای بینالمللی انجام شود، چرا که کوچکترین اشتباه در لولهکشی یا کنترل سیالات میتواند منجر به کاهش راندمان، مصرف انرژی بیش از حد، آسیب به تجهیزات و حتی خطرات ایمنی شود. چیلرهای جذبی به دلیل عملکرد متفاوت خود نسبت به چیلرهای تراکمی، نیازمند تأمین سیالات گرمکننده دقیق، مدیریت فشار و دبی خطوط بخار، و نصب صحیح تلهها و تجهیزات کنترلی هستند. علاوه بر این، طراحی و پیادهسازی شبکه آب سرد و برج خنککننده، که نقش حیاتی در تبادل حرارت و ظرفیت سرمایش چیلر دارند، باید با توجه به دبیها، فشارها و دمای مورد نیاز صورت گیرد. رعایت اصول لولهکشی، کنترل جریان و استفاده از تجهیزات حفاظتی، همگی عوامل تعیینکننده در عملکرد پایدار و طول عمر سیستم هستند. با توجه به پیچیدگی عملکرد و اهمیت ایمنی و بهرهوری انرژی، شناخت دقیق فرآیند نصب، انتخاب صحیح تجهیزات کنترلی و طراحی بهینه شبکههای مرتبط، برای مهندسان و اپراتورهای سیستمهای چیلر جذبی یک ضرورت غیرقابل چشمپوشی محسوب میشود. این مقاله به تشریح جزئیات نصب، لولهکشی، کنترل دما و جریان، و مدیریت کیفیت آب در چیلرهای جذبی پرداخته و راهنمای جامعی برای بهرهبرداری بهینه ارائه میدهد.

فرآیند نصب و لولهکشی چیلر جذبی

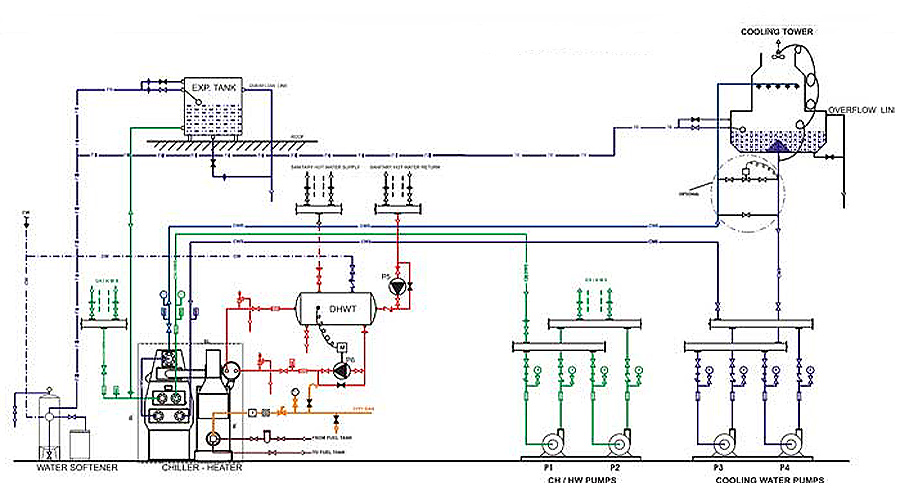

پس از انتقال چیلر جذبی به محل نصب و اطمینان از قرارگیری صحیح آن روی فونداسیون، مراحل نصب و راهاندازی دستگاه آغاز میشود. در این مرحله، عملیات لولهکشی و اتصال چیلر به سایر اجزای سیستم از اهمیت ویژهای برخوردار است تا عملکرد دستگاه به شکل بهینه تضمین شود. لولهکشی مدار آب سرد و مسیر برگشت، تأمین سوخت و همچنین اتصال صحیح دودکش، بخشهایی از مراحل ضروری هستند که باید طبق دستورالعملهای تولیدکننده انجام شوند. علاوه بر این، چیلرهای جذبی یکاثر و دواثر نیازمند تأمین سیال گرمکننده برای ژنراتور هستند که میتواند به صورت بخار، آب داغ یا آب گرم تأمین گردد. رعایت دقیق نکات نصب و لولهکشی در این مرحله، نقش کلیدی در بهرهبرداری ایمن و کارآمد از چیلر جذبی دارد.

لولهکشی و کنترل ژنراتور چیلر جذبی

چیلرهای جذبی یکاثر و دواثر برای عملکرد صحیح نیازمند تأمین سیال گرمکننده جهت ژنراتور هستند. این سیال میتواند به شکل بخار، آب داغ یا آب گرم باشد. جریان سیال ورودی به ژنراتور از طریق یک شیر کنترل ظرفیت مدیریت میشود؛ این شیر بر اساس فرمانی که از ترموستات آب سرد رفت ساختمان دریافت میکند، دبی و دمای سیال را به سطح مورد نیاز تنظیم میکند تا فرآیند تولید سرما با کارایی مطلوب انجام شود. در طراحی سیستم لولهکشی ژنراتور، افت فشار در مسیر شیر و خطوط لوله معمولاً تا حدود 25 درصد حداکثر فشار پمپ در نظر گرفته میشود. رعایت این مقدار افت فشار، ضمن حفظ عملکرد مناسب پمپ، باعث اطمینان از انتقال سیال با دبی و دمای دقیق به ژنراتور خواهد شد.

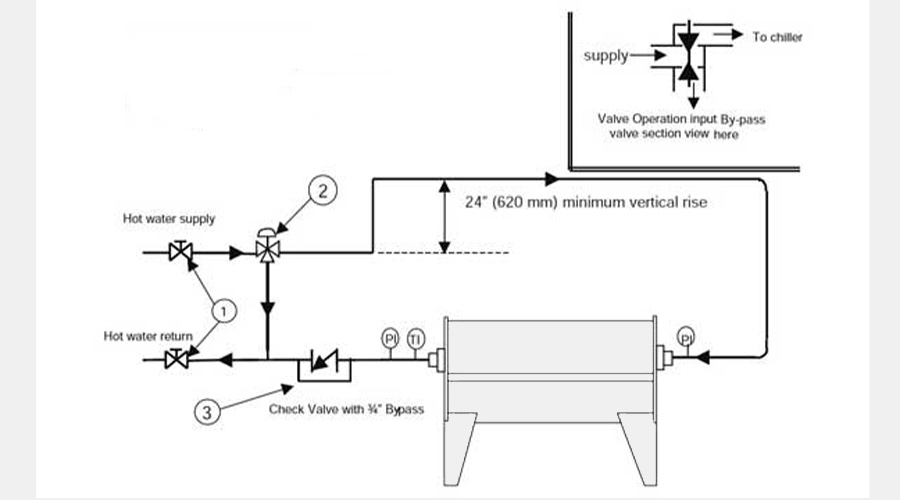

سیستم لولهکشی و تنظیم آب گرم ژنراتور

در شبکههای تأمین آب داغ یا آب گرم برای ژنراتور چیلر جذبی، کنترل دقیق دبی و دمای سیال از اهمیت بالایی برخوردار است. برای این منظور معمولاً از پمپهای با دور متغیر و سیستمهای کنترل سرعت یا از شیرهای کنترلی دوراهه و سهراهه استفاده میشود. شیرهای دوراهه با دریافت فرمان از ترموستات بهطور تدریجی دبی آب را افزایش یا کاهش میدهند تا دمای ورودی به ژنراتور متناسب با نیاز تنظیم شود. در مقابل، شیرهای سهراهه با ترکیب بخشی از جریان برگشت با جریان رفت، دمای آب ورودی را در سطح ثابت نگه میدارند و در عین حال امکان تنظیم دقیق دبی مورد نیاز را فراهم میکنند. استفاده صحیح از این تجهیزات باعث بهرهوری بالاتر سیستم و پایداری عملکرد ژنراتور در شرایط مختلف کاری میشود.

لولهکشی و طراحی خطوط بخار چیلر جذبی

در طراحی لولههای حامل بخار برای چیلرهای جذبی، دو عامل اصلی یعنی دبی بخار و فشار کاری نقش تعیینکننده دارند. دبی بخار متناسب با ظرفیت سرمایشی چیلر تعیین میشود، در حالی که فشار کاری برای چیلرهای تکاثر حدود 15 psi و برای چیلرهای دواثر تقریباً 120 psi در نظر گرفته میشود. به همین دلیل، در شرایطی که دبی بخار برابر باشد، قطر لولههای چیلر دواثر نسبت به تکاثر به مراتب کمتر خواهد بود. سرعت معمول بخار در خطوط انتقال چیلر جذبی حدود 6000 فوت بر دقیقه (fpm) در نظر گرفته میشود و در صورتی که محدودیت نویز اهمیت نداشته باشد، این سرعت میتواند تا 8000 fpm نیز افزایش یابد. در خطوط برگشت بخار چگالیده، سرعت جریان بین 30 تا 75 فوت بر دقیقه تنظیم میشود. مصرف بخار نیز با توجه به نوع چیلر متفاوت است: در چیلرهای تکاثر، مصرف تقریبی 18 پوند بر ساعت به ازای هر تن تبرید است، در حالی که در چیلرهای دواثر این مقدار حدود 12 پوند بر ساعت به ازای هر تن تبرید میباشد. با استفاده از این دادهها و مراجعه به جداول طراحی بخار، میتوان سایز مناسب لولهها را بهصورت دقیق تعیین کرد و عملکرد بهینه سیستم را تضمین نمود.

اهمیت و انتخاب تله بخار در چیلرهای جذبی

در خطوط چگالیده چیلر جذبی، استفاده از تله بخار مناسب یک ضرورت فنی است. این تلهها باید قادر باشند حجم بالای چگالیده را دفع کنند، تخلیه هوا را در فشار پایین انجام دهند و تحت شرایط کنترل تدریجی بخار عملکرد مطمئن داشته باشند. در چیلرهای جذبی تکاثر، که فشار بخار آنها حداکثر حدود 15 psi است، میتوان مقدار چگالیده را بهسادگی بر اساس ظرفیت برودتی دستگاه تخمین زد؛ کافی است ظرفیت برودتی را در عدد 20 ضرب کنید. برای مثال، در یک چیلر 500 تن تبرید، حجم چگالیده حداکثر حدود 10,000 پوند بر ساعت خواهد بود که با در نظر گرفتن ضریب اطمینان، مقدار واقعی کمی بیشتر در نظر گرفته میشود. چیلرهای دواثر به دلیل مصرف بخار کمتر، حجم چگالیده کمتری دارند. به عنوان نمونه، برای یک چیلر دواثر با ظرفیت 300 تن تبرید، مقدار چگالیده حداکثر 3,600 پوند بر ساعت است که با لحاظ کردن ضریب اطمینان سهبرابری، به 10,800 پوند بر ساعت میرسد. از نظر انتخاب نوع تله بخار، بهترین گزینه برای چیلرهای جذبی، تله بخار شناوری-حرارتی است و پس از آن، تله بخار سطلی معکوس بیشترین کارایی را دارد. استفاده از این نوع تلهها تضمین میکند که چگالیده به طور مؤثر تخلیه شده و عملکرد چیلر در شرایط مختلف پایدار بماند.

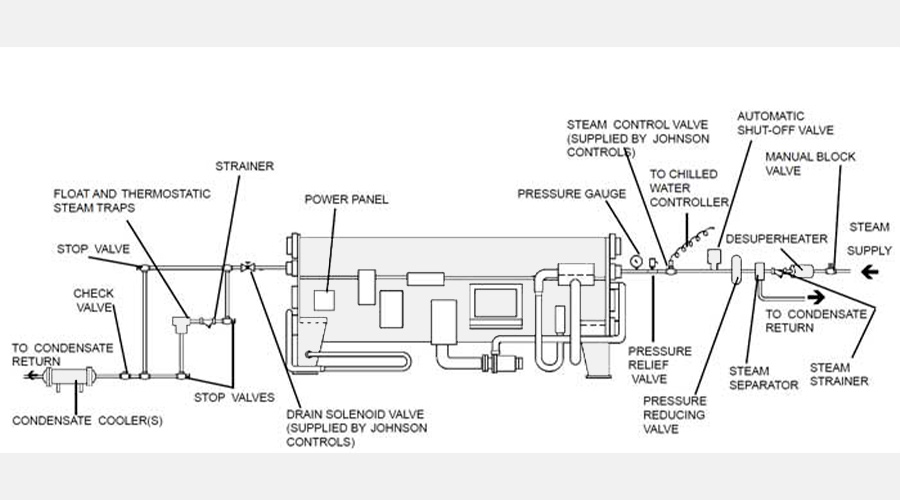

تجهیزات کنترلی و حفاظتی خط بخار چیلر جذبی

در خطوط بخار تغذیه چیلر جذبی، نصب یک شیر قطع و وصل دستی میتواند برای جدا کردن سیستم و انجام تعمیرات یا نگهداری مفید باشد. علاوه بر آن، قرار دادن یک صافی در مسیر بخار رفت، مانع از ورود ذرات معلق به شیر کنترل چیلر شده و عملکرد سیستم را پایدار نگه میدارد. برای بررسی وضعیت صافی و احتمال گرفتگی، معمولاً دو فشارسنج در ابتدا و انتهای صافی نصب میشوند. استفاده از steam separator نیز به کاهش رطوبت بخار و حذف قطرات مایع کمک میکند تا بخار وارد شده به ژنراتور خشک و بهینه باشد. در مواردی که فشار بخار شبکه بالاتر از فشار مجاز ژنراتور باشد، لازم است یک شیر کاهش فشار (Pressure Reducing Valve) قبل از شیر کنترل ظرفیت نصب شود. انتخاب این شیر باید بر اساس فشار مجاز ژنراتور انجام شود و هرگز سایز لولهها به عنوان معیار انتخاب در نظر گرفته نشود. همچنین، مسیر کنار گذر (bypass) با همان قطر لوله شیر کاهش فشار، قبل و بعد از آن تعبیه میشود تا در زمان تعمیرات چیلر یا سرویس شیر فشار شکن، امکان جریان موقت بخار فراهم شود. در مسیر کنار گذر معمولاً یک شیر سوزنی نصب میشود که در شرایط عادی بسته است و فقط هنگام تعمیرات مورد استفاده قرار میگیرد.

لولهکشی و کنترل آب برج خنککننده در چیلر جذبی

برای خنک کردن محلول در ابزوربر و تقطیر مبرد در کندانسور، استفاده از برج خنککننده و شبکه لولهکشی مربوط به آن اجتنابناپذیر است. دمای آب و دبی جریان در برج نقش بسیار مهمی در ظرفیت سرمایش چیلر جذبی دارند؛ بنابراین تطابق و کیفیت عملکرد برج با سیال گرمکننده از اهمیت ویژهای برخوردار است. جهت کنترل دمای آب خروجی از برج، روشهای مختلفی وجود دارد. سادهترین روش، بهرهگیری از ترموستات برای روشن و خاموش کردن فن برج است تا دمای آب به محدوده مورد نظر برسد. در سیستمهای پیشرفتهتر، استفاده از درایو کنترل دور فن امکان تنظیم دقیقتر دمای آب خروجی را فراهم میکند و باعث بهینه شدن عملکرد چیلر و صرفهجویی در مصرف انرژی میشود.

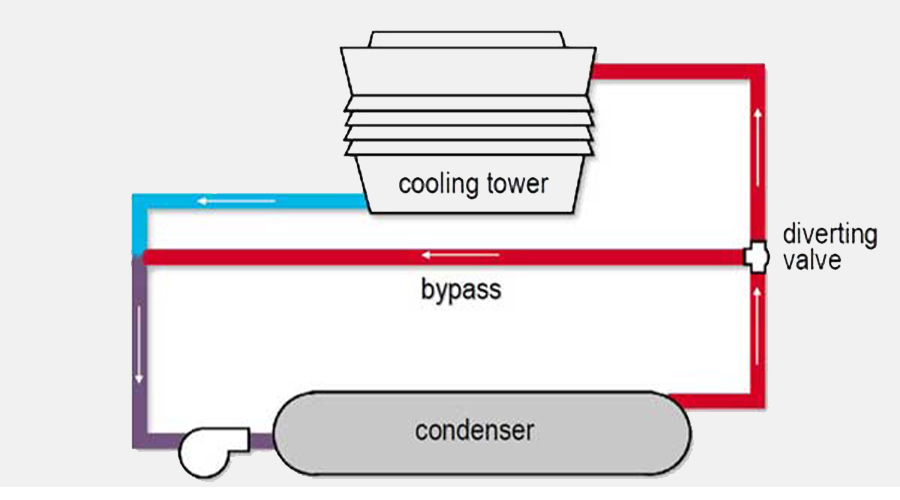

کنترل دما و طراحی شبکه آب برج خنککننده چیلر جذبی

یکی از روشهای متداول برای کنترل دمای آب برج خنککننده، استفاده از شیر سهراهه با مسیر کنارگذر است. در این روش، بخشی از آب رفت برج به مدار برگشت هدایت میشود و با ترکیب شدن با جریان آب برگشت، دمای آب ورودی به چیلر تعدیل شده و در محدوده مطلوب قرار میگیرد. ابعاد پمپها و قطر لولهها بر اساس دبی و فشار شبکه تعیین میشود. طبق استاندارد ARI 560، دبی آب برج برای چیلرهای تکاثر حدود 3.6 گالن بر دقیقه به ازای هر تن تبرید است، در حالی که برای چیلرهای دواثر و شعله مستقیم این مقدار معادل 4 گالن بر دقیقه به ازای هر تن تبرید در نظر گرفته میشود. برای تعیین فشار پمپ، باید افت فشار ناشی از طول مسیر لولهکشی، اتصالات، ارتفاع برج، و همچنین افت فشار اجزای اصلی سیستم شامل ابزوربر و کندانسور محاسبه شود. مجموع این افتها هد مورد نیاز پمپ را مشخص کرده و اطمینان از عملکرد صحیح برج خنککننده و چیلر را فراهم میکند.

مدیریت کیفیت آب برج خنککننده چیلر جذبی

تبخیر مداوم آب در برج خنککننده باعث افزایش غلظت و سختی آب باقیمانده میشود. این افزایش سختی میتواند منجر به رسوبگذاری در لولههای کندانسور و ابزوربر گردد، که در نتیجه انتقال حرارت مبدلها کاهش یافته و احتمال فرسایش و آسیب دیدن تجهیزات افزایش مییابد. برای جلوگیری از این مشکلات، ضروری است که آب برج بهصورت منظم زیرآبکشی شود و همزمان آب سختیگیریشده بهعنوان آب جبرانی جایگزین آن گردد. برای اجرای این فرایند، باید شیر و مسیر لوله زیرآبکشی در تشتک یا مکش آب برج نصب شود تا تخلیه و تأمین آب تازه به شکل کنترلشده و ایمن انجام شود. رعایت این نکات، عمر مفید تجهیزات و کارایی سیستم چیلر جذبی را به میزان قابل توجهی افزایش میدهد.

لولهکشی آب سرد در چیلر جذبی

آب سرد تولیدشده در اواپراتور از طریق شبکه لولهکشی به ساختمان منتقل میشود تا نیازهای سرمایشی را برآورده سازد. در چیلرهای شعله مستقیم که قابلیت کاربرد دو فصلی دارند، همین شبکه در فصل زمستان نیز میتواند آب گرم را به سیستم تأمین کند. در هر دو حالت، منبع انبساط باید در سمت مکش پمپ نصب شود تا عملکرد صحیح سیستم و جلوگیری از کاویتاسیون تضمین گردد. علاوه بر این، نصب کلید کنترل جریان (فلوسوییچ) در مسیر خروجی آب سرد چیلر جذبی ضروری است تا از جریان مناسب و ایمنی عملکرد دستگاه اطمینان حاصل شود.

عملکرد و حفاظت شبکه آب سرد چیلر جذبی

فلوسوییچ در مدار آب سرد باید بهگونهای عمل کند که با روشن شدن پمپها تیغه آن وصل شود و با قطع جریان، تیغه نیز قطع گردد. سازندگان چیلر جذبی توصیه میکنند که چیلر در سمت دهش پمپها قرار گیرد تا فشار مثبت ایجاد شود، صافی پمپها و آلودگیها کنترل گردد و مانع ورود ذرات به کویل چیلر شود. این روش همچنین از تخلیه کویل در هنگام خاموشی پمپها جلوگیری میکند، زیرا در مسیر دهش شیر یکطرفه نصب شده و آب به بیرون نمیچکد.

علیرغم توصیههای فوق، نصب یک صافی با قطر چشمه حداکثر 1.8 اینچ در ورودی چیلر الزامی است. دبی شبکه آب سرد باید ثابت نگه داشته شود و برای هواگیری، دو بوشن در قسمت فوقانی واتر باکسها نصب گردد تا عملکرد چیلر بدون اختلال باشد. علاوه بر این، مسیر خط آب سرد چیلر باید تا حد امکان از منابع گرمایی مانند ژنراتور، منبع آب گرم و دودکش فاصله داشته و به خوبی عایقبندی شود تا از اتلاف انرژی و تاثیر حرارت محیط بر عملکرد سیستم جلوگیری شود.

نتیجهگیری

عملکرد بهینه چیلر جذبی به دقت در مراحل نصب و لولهکشی وابسته است و کوچکترین نادیده گرفتن جزئیات میتواند منجر به کاهش ظرفیت سرمایش، افزایش مصرف انرژی و آسیب دیدن تجهیزات حیاتی شود. طراحی صحیح خطوط ژنراتور و بخار، نصب تلههای مناسب، کنترل دقیق دبی و دمای سیال، و پیادهسازی شبکههای آب سرد و برج خنککننده مطابق با استانداردهای فنی، از اصلیترین عوامل تضمین کارایی و طول عمر سیستم محسوب میشوند. علاوه بر این، رعایت نکات حفاظتی و نصب تجهیزات کنترلی مانند فلوسوییچها، صافیها، شیرهای قطع و وصل و سیستمهای کنار گذر، نقش مهمی در پیشگیری از آسیبهای احتمالی و بهبود عملکرد سیستم ایفا میکند. مدیریت کیفیت آب برج خنککننده و حفظ سختی آب در محدوده مجاز، موجب جلوگیری از رسوبگذاری و فرسایش تجهیزات میشود و راندمان انتقال حرارت را در حداکثر مقدار ممکن نگه میدارد. در نهایت، موفقیت در بهرهبرداری از چیلرهای جذبی، نتیجه ترکیب مهارت فنی در نصب و لولهکشی، دانش دقیق از فرآیندهای ترمودینامیکی و حرارتی، و رعایت اصول نگهداری و کنترل سیستم است. با اجرای صحیح این مراحل، میتوان اطمینان حاصل کرد که سیستم نه تنها عملکردی پایدار و کارآمد خواهد داشت، بلکه مصرف انرژی بهینه و طول عمر تجهیزات نیز تضمین میشود.