بخش سوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی و بعدی را مطالعه کنید.

مقدمه

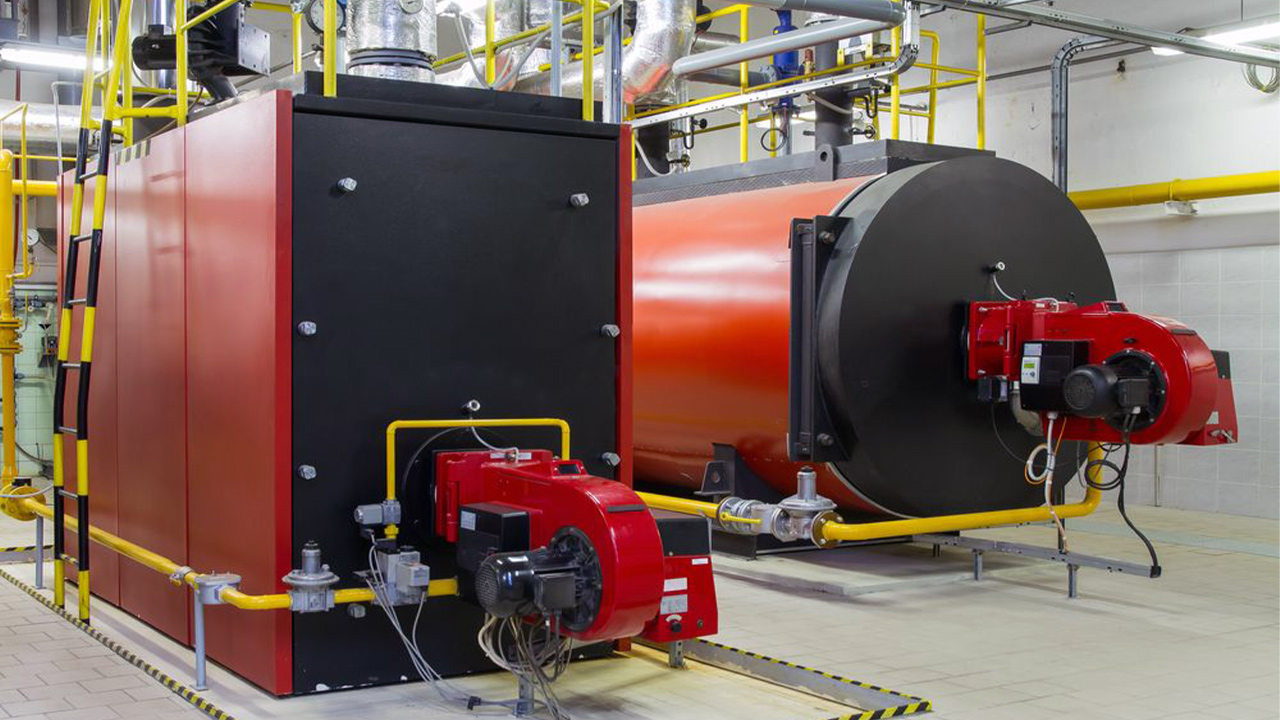

انتخاب و محاسبه انواع بویلر یا دیگهای بخار و آبگرم یکی از مهمترین و حساسترین مراحل در طراحی سیستمهای گرمایشی صنعتی و ساختمانی است. این فرآیند تنها به انتخاب یک دستگاه محدود نمیشود، بلکه نیازمند بررسی دقیق مجموعهای از پارامترها مانند نوع سیال عامل، فشار کاری، محدوده دمایی، ظرفیت حرارتی، جنس بدنه، نوع مشعل و سوخت مصرفی و همچنین طراحی گذر دود دیگ است. هر یک از این عوامل میتواند عملکرد، ایمنی و طول عمر تجهیزات را به شکل مستقیم تحت تأثیر قرار دهد. برای مثال، در شرایط فشار بالا، دیگهای فولادی به دلیل استحکام و دوام بیشتر گزینه مناسبی هستند، اما محدودیتهای نصب و حمل و نقل آنها نیز باید مدنظر قرار گیرد. همچنین، محاسبه دقیق ظرفیت حرارتی دیگ با استفاده از فرمولها و ضریب اطمینان مناسب، تضمین میکند که سیستم گرمایشی در شرایط پیک مصرف و تغییرات دما بهخوبی عمل کند. علاوه بر انتخاب نوع و ظرفیت، رعایت استانداردهای معتبر بینالمللی و ملی و اجرای تستها و بازرسیهای دورهای، از عوامل کلیدی در تضمین ایمنی و عملکرد بهینه دیگها محسوب میشوند. این مقاله با ارائه راهنماییهای دقیق در مورد انتخاب، محاسبه، استانداردها و تستهای دیگها، قصد دارد چارچوبی جامع و کاربردی برای مهندسان، پیمانکاران و بهرهبرداران فراهم آورد تا تصمیمات گرمایشی خود را با اطمینان بیشتری اتخاذ کنند.

محاسبه و انتخاب انواع بویلر

انتخاب یک دیگ بخار یا آبگرم مناسب فرآیندی است که نیازمند بررسی مجموعهای از پارامترهاست. عواملی مانند نوع سیال عامل (آب، بخار یا روغن داغ)، فشار کاری، محدوده دمایی، ظرفیت حرارتی موردنیاز، نوع مشعل و سوخت مصرفی، جنس بدنه دیگ، تعداد گذر دود (پاسها) و همچنین نوع طراحی انتهای دیگ (عقبتر یا عقب خشک) همگی بر تصمیم نهایی تأثیر میگذارند.

برای کاربردهایی که فشار عملیاتی بالاست، دیگهای فولادی گزینهای ایدهآل محسوب میشوند. البته باید از پیش، شرایط حمل، جابهجایی و نصب این تجهیزات را در نظر گرفت، زیرا این نوع دیگها معمولاً بهصورت یکپارچه ساخته میشوند و ابعاد و وزن آنها ممکن است محدودیتهای فیزیکی ایجاد کند. حتی بهتر است هنگام طراحی موتورخانه، به امکان تعویض دیگ در آینده نیز فکر شود تا در صورت نیاز، بدون تخریب گسترده بتوان آن را جایگزین کرد.

به عنوان مثال، برای گرمایش یک ساختمان ۱۰ طبقه میتوان هم از دیگهای چدنی و هم از دیگهای فولادی استفاده کرد، اما باید به محدودیتهای هر کدام توجه داشت. دیگهای چدنی معمولاً قابلیت مونتاژ در محل دارند و حمل آنها آسانتر است، ولی در فشارهای بالا کارایی فولاد بیشتر خواهد بود.

پس از انتخاب نوع دیگ، باید ظرفیت موردنیاز را محاسبه کرد. در دیگهای آبگرم، ظرفیت حرارتی و در دیگهای بخار، دبی تولید بخار اهمیت دارد. برای گرمایش ساختمانها، معمولاً بار حرارتی کل محاسبه شده و سپس در یک ضریب اطمینان (معمولاً بین ۱۰٪ تا ۱۵٪) ضرب میشود تا ظرفیت نهایی دیگ مشخص گردد. این ضریب اطمینان کمک میکند تا در شرایط پیک مصرف یا افت راندمان، سیستم همچنان پاسخگوی نیاز باشد.

سطح حرارتی در دیگهای فایرتیوب

در طراحی و محاسبه دیگهای آتشدرلوله، معمولاً سطح حرارتی موردنیاز را بین ۳ تا ۵ فوت مربع برای هر اسب بخار بویلر در نظر میگیرند. هر اسب بخار بویلر معادل تولید ۳۴٬۵۰۰ Btu/h گرما است. به عنوان نمونه، شرکت CLEAVER BROOKS که از بزرگترین تولیدکنندگان دیگهای بخار و آبگرم در جهان است، در اغلب مدلهای آبگرم خود از طراحی چهارپاسه استفاده میکند و حدود ۵ فوت مربع سطح تبادل حرارتی برای هر اسب بخار ظرفیت در نظر میگیرد.

پیشنهاد در انتخاب ظرفیت بویلر

برای دیگهایی با ظرفیت حرارتی بیش از ۲٬۴۰۰٬۰۰۰ Btu/h، توصیه میشود بهجای استفاده از یک واحد بزرگ، چند دیگ با ظرفیت تقسیمشده انتخاب شود. بهطور معمول، این ترکیبها پیشنهاد میشوند:

• دو دستگاه دیگ هرکدام با ۵۰٪ ظرفیت کل.

• دو دستگاه دیگ با ظرفیت ۶۷٪ یا ۷۰٪ از ظرفیت کل (برای ایجاد انعطاف و پشتیبانگیری در مواقع تعمیر یا پیک مصرف).

• سه دستگاه دیگ با ظرفیت ۳۴٪ یا ۴۰٪ از ظرفیت کل، برای سیستمهای بزرگتر یا حساستر.

راندمان دیگها

راندمان عملیاتی بویلرها معمولاً در محدوده ۷۵ تا ۸۵ درصد قرار دارد. برای محاسبه راندمان، کافی است مقدار حرارت مفید تولیدی (بر حسب Btu/h یا kW) را بر میزان انرژی حرارتی سوخت مصرفشده تقسیم کنیم. این عدد هرچه به ۱۰۰٪ نزدیکتر باشد، نشاندهنده عملکرد بهتر و هدررفت انرژی کمتر است، هرچند در عمل به دلیل تلفات حرارتی، رسیدن به راندمان کامل امکانپذیر نیست.

روش تخمین ظرفیت بویلر برای ساختمانهای مسکونی در مناطق خشک و معتدل

برای برآورد تقریبی ظرفیت موردنیاز دیگ بخار یا آبگرم در ساختمانهای مسکونی واقع در اقلیمهای خشک و معتدل، میتوان از یک فرمول ساده استفاده کرد که متناسب با مساحت و ارتفاع ساختمان ظرفیت حرارتی مورد نیاز را تعیین میکند.

فرض کنید:

• A نمایانگر مساحت کل زیربنای ساختمان به متر مربع باشد،

• H ارتفاع ساختمان به متر،

• و Q ظرفیت تقریبی دیگ مورد نیاز به واحد بیتییو بر ساعت (Btu/h).

این فرمول کمک میکند تا بدون نیاز به محاسبات پیچیده و دقیق مهندسی، یک ظرفیت تقریبی برای انتخاب دیگ گرمایشی مشخص شود. پس از تخمین اولیه، برای انتخاب دقیقتر، معمولاً عوامل دیگری مانند نوع عایقبندی ساختمان، تعداد ساکنان، نوع سیستم گرمایش و درجه حرارت مطلوب داخلی نیز بررسی میشوند.

استانداردهای طراحی و ساخت انواع دیگها

فرآیند طراحی و تولید دیگهای بخار و آبگرم تحت نظارت مجموعهای از استانداردهای معتبر انجام میشود که تضمینکننده کیفیت، ایمنی و عملکرد بهینه این تجهیزات است. در کشور ما، استانداردهای پذیرفتهشده بر اساس مبحث ۱۴ مقررات ملی ساختمان تعریف شدهاند و شامل استانداردهای زیر میشوند:

• ISIRI 4231 (استاندارد ملی ایران)

• BS 2790 (استاندارد بریتانیا)

• ANSI (موسسه ملی استانداردهای آمریکا)

• ASME بخشهای I و IV (انجمن مهندسان مکانیک آمریکا)

از بین این استانداردها، سه مورد ASME، BS 2790 و IRD بیشترین جامعیت و کاربرد را در صنعت دارند. ASME که مربوط به آمریکا است، به دلیل گستردگی و جزئیات فنی بالا، به عنوان یکی از معتبرترین مراجع برای طراحی و ساخت دیگهای بخار و آبگرم شناخته میشود. استاندارد BS 2790 متعلق به بریتانیا نیز در بسیاری از پروژههای صنعتی و ساختمانی به کار گرفته میشود و IRD استانداردی است که در آلمان توسعه یافته و از نظر کیفیت ساخت و کنترلهای ایمنی بسیار دقیق است.

توجه به این استانداردها نه تنها کیفیت محصول نهایی را تضمین میکند، بلکه در بسیاری از پروژهها الزام قانونی نیز محسوب میشود تا ایمنی کارکنان و بهرهبرداران تامین گردد.

تستها و بازرسیهای دورهای انواع بویلر

برای حفظ ایمنی، عملکرد بهینه و طول عمر مفید انواع دیگهای بخار و آبگرم، انجام آزمونها و بازرسیهای منظم و دورهای ضروری است. این تستها به منظور شناسایی عیوب احتمالی، کنترل وضعیت قطعات و اطمینان از عملکرد صحیح سیستمها صورت میگیرند.

برخی از مهمترین تستها و کنترلهای متداول عبارتند از:

تست هیدرواستاتیک بویلر

آزمون هیدرواستاتیک یکی از مهمترین روشهای کنترل سلامت و مقاومت دیگهای بخار و آبگرم است که به منظور اطمینان از تحمل فشار طراحی انجام میشود. این تست معمولاً با فشاری برابر ۱.۵ برابر فشار طراحی بویلر (یا حداقل ۱.۱ برابر بیشینه فشار کاری مجاز) انجام میگیرد.

برای انجام تست، ممکن است لازم باشد شیرهای اطمینان باز شوند و به جای آنها از فلنجهای کور استفاده شود تا امکان ایجاد فشار بالاتر فراهم گردد. در این شرایط، شیرهای ونت (خروج هوا) باید باز باشند تا هوا از داخل سیستم خارج شود و فشار به صورت یکنواخت توزیع گردد.

دمای آب مصرفی در این آزمون باید نزدیک دمای محیط باشد، اما نباید کمتر از ۷۰ درجه فارنهایت (حدود ۲۱ درجه سانتیگراد) باشد تا از اثرات انبساط حرارتی ناخواسته جلوگیری شود. پس از پر شدن دیگ با آب، کلیه شیرها باید کاملاً بسته شده و از هرگونه نشت احتمالی جلوگیری گردد.

این تست، استحکام و یکپارچگی ساختاری دیگ را ارزیابی کرده و پیش از بهرهبرداری، اطمینان از عملکرد ایمن آن را فراهم میکند.

تست عملکرد سیستم کنترل سطح پایین آب در دیگها

یکی از آزمونهای حیاتی برای حفظ ایمنی دیگهای بخار و آبگرم، تست عملکرد سیستم قطعکن سطح پایین آب است. این تست به منظور اطمینان از عملکرد صحیح تجهیزاتی انجام میشود که وظیفه دارند هنگام کاهش غیرمجاز سطح آب داخل دیگ، به طور خودکار فرآیند سوخترسانی و تولید بخار را متوقف کنند تا از آسیب به دستگاه جلوگیری شود.

روش انجام تست بدین صورت است که دیگ با توان حرارتی کاهشیافته روشن میشود و در همان زمان، جریان آب ورودی به دیگ بسته میشود. به این ترتیب دیگ شروع به تولید بخار میکند و سطح آب به تدریج کاهش مییابد. در این شرایط، سیستم قطعکن سطح پایین آب (Low Water Cut Off) باید به موقع عمل کرده و دیگ را خاموش کند. نکته مهم آن است که حتی پس از قطع شدن دیگ، باید در شیشه آبنما، حداقل مقداری آب مشاهده شود تا از خشک شدن کامل و آسیب جدی جلوگیری شود.

این آزمون بهتر است به صورت هفتگی انجام شود، اما حداقل ماهی یک بار برای تضمین عملکرد صحیح سیستم ایمنی توصیه میگردد. رعایت منظم این تستها نقش مهمی در پیشگیری از خطرات ناشی از کمآبی و افزایش عمر دیگ دارد.

تست عملکرد شیر اطمینان در دیگها

یکی از حیاتیترین اقدامات نگهداری و ایمنی در دیگهای بخار و آبگرم، بررسی دورهای عملکرد شیرهای اطمینان است. این شیرها نقش کلیدی در جلوگیری از افزایش فشار بیش از حد در سیستم و حفاظت از دیگ دارند.

براساس دستورالعملهای ASME در کتاب «Recommended Rules for Care and Operation of Heating Boilers»، بخش ششم، لازم است که شیرهای اطمینان در شرایط کاری و تحت فشار، حداقل هر ماه یک بار مورد آزمون قرار گیرند.

روش اجرای تست بدین صورت است که در دیگهای بخار، اهرم شیر اطمینان به آرامی بالا کشیده میشود تا شیر کاملاً باز شود و اجازه داده شود که بخار یا آب گرم به مدت ۵ تا ۱۰ ثانیه تخلیه شود. این عمل تضمین میکند که شیر به درستی کار میکند و مسدود نیست. در دیگهای آبگرم نیز همین روش اجرا میشود، با این تفاوت که زمان تخلیه معمولاً ۵ ثانیه یا تا زمانی است که جریان آب صاف و بدون ذرات دیده شود.

پس از پایان مدت زمان تخلیه، اهرم رها شده و فنر شیر به صورت خودکار شیر را بسته و فشار را در مدار حفظ میکند. انجام منظم این تست از بروز خطرات احتمالی ناشی از افزایش فشار جلوگیری کرده و سلامت سیستم گرمایش را تضمین میکند.

روش جایگزین و ترجیحی تست شیرهای اطمینان بویلر

علاوه بر روش معمول بالا کشیدن اهرم شیر اطمینان، روش دقیقتر و موثرتری نیز برای آزمون عملکرد این شیرها وجود دارد که توسط استاندارد ASME در بخش هفتم کتاب «Recommended Rules for Care Power Boilers» توصیه شده است.

در این روش، ابتدا بویلر به صورت عادی روشن میشود و اجازه داده میشود فشار داخلی به تدریج افزایش یافته و به نقطهای برسد که شیر اطمینان به صورت خودکار باز شود. به محض باز شدن شیر، مشعل خاموش میشود تا فشار داخل دیگ کاهش یافته و به فشار کاری عادی برگردد.

این نوع تست، عملکرد واقعی شیر اطمینان را در شرایط کاری و فشار واقعی سیستم بررسی میکند و بنابراین بسیار قابل اعتمادتر از تست اهرم دستی است. اجرای این تست سالی یک تا دو بار توصیه میشود تا از سلامت و کارکرد مطمئن شیرهای اطمینان اطمینان حاصل شود.

رعایت دقیق این استانداردها در طول عمر دیگ، ایمنی پرسنل و پیشگیری از حوادث ناشی از فشار بیش از حد نقش حیاتی دارد.

نتیجهگیری

انتخاب و بهرهبرداری از دیگهای بخار و آبگرم، فرآیندی استراتژیک و چندوجهی است که بر کارایی، ایمنی و صرفهجویی انرژی تأثیر مستقیم دارد. از محاسبه دقیق ظرفیت و سطح حرارتی گرفته تا بررسی نوع سوخت، جنس بدنه و طراحی پاسهای دود، هر تصمیم در این مسیر اهمیت بالایی دارد. رعایت استانداردهای ملی و بینالمللی، انجام تستهای هیدرواستاتیک، کنترل عملکرد شیرهای اطمینان و سیستم قطعکن سطح پایین آب، تضمینی برای افزایش طول عمر تجهیزات و جلوگیری از حوادث احتمالی است. همچنین، انتخاب ترکیب مناسب دیگها در پروژههای بزرگ، با تقسیم ظرفیت و ایجاد انعطاف در عملکرد، بهینهسازی مصرف انرژی و مدیریت بار حرارتی را ممکن میسازد. در نهایت، موفقیت در طراحی و بهرهبرداری از سیستمهای گرمایشی نه تنها به دانش فنی و محاسبات مهندسی بستگی دارد، بلکه به دقت در رعایت استانداردها، پایش دورهای و پیشبینی شرایط عملیاتی آینده نیز وابسته است. این رویکرد جامع، اطمینان میدهد که سیستمهای گرمایشی با کارایی بالا، ایمنی کامل و عمر طولانی به بهرهبرداری برسند و پاسخگوی نیازهای کنونی و آینده باشند.