مقدمه

چیلرهای سانتریفیوژ به عنوان یکی از سیستمهای پیشرفته تراکمی برای تأمین آب سرد در مقیاسهای بزرگ، در صنایع و پروژههای تجاری و صنعتی اهمیت ویژهای دارند. این چیلرها بهویژه بهدلیل استفاده از نیروی گریز از مرکز برای فشردهسازی مبرد، عملکرد بهینه و کارایی بالایی را در ظرفیتهای بزرگ ارائه میدهند. در این مقاله، ساختار، عملکرد و مزایای چیلرهای سانتریفیوژ مورد بررسی قرار میگیرد، همچنین با تمرکز بر کمپرسورهای دو مرحلهای، به بررسی تفاوتهای آن با کمپرسورهای تک مرحلهای پرداخته میشود.

چیلرهای سانتریفیوژ (Centrifugal Chiller)

این دستگاهها نوعی از سیستمهای تراکمی هستند که با استفاده از نیروی گریز از مرکز، ماده مبرد را فشرده میکنند و برای تأمین آب سرد در مقیاسهای بزرگ به کار میروند. این نوع چیلرها به دلیل ظرفیت بالا و بازدهی قابل توجه، گزینهای ایدهآل برای پروژههای صنعتی و تجاری بزرگ محسوب میشوند و نقش کلیدی در سیستمهای سرمایشی پیشرفته ایفا میکنند.

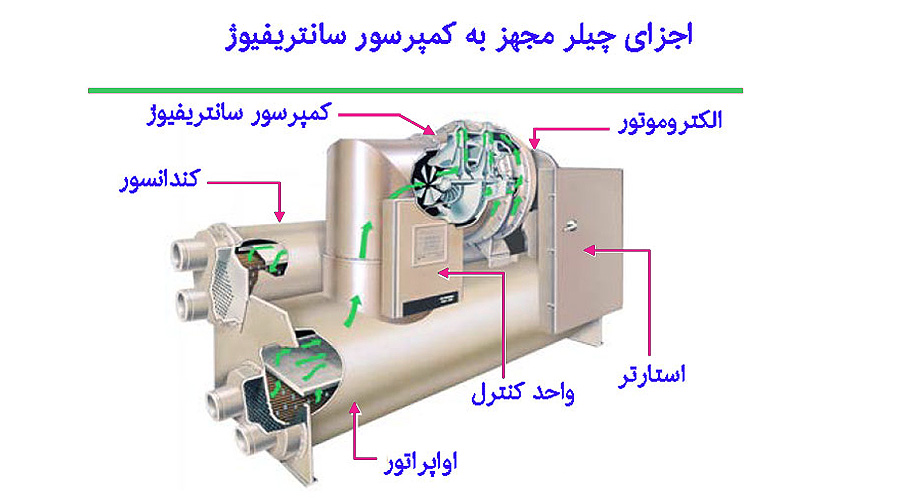

ساختار چیلر سانتریفیوژ

چیلر سانتریفیوژ به دلیل استفاده از کمپرسور گریز از مرکز برای فشردهسازی مبرد، عملکردی منحصر به فرد دارد. این چیلرها به کمک نیروی گریز از مرکز، ماده مبرد را فشرده و فرآیند سرمایش را انجام میدهند. مراحل عملکرد چیلر سانتریفیوژ به شرح زیر است :

1. کمپرسور :

ماده مبرد با سرعت بالا وارد پروانه (Impeller) کمپرسور میشود. پروانه با چرخش سریع خود، نیروی گریز از مرکز ایجاد کرده و باعث افزایش فشار و دمای گاز مبرد میشود.

2. کندانسور :

مبرد فشرده شده وارد کندانسور شده و گرمای خود را به محیط خنککنندهای مانند آب یا هوا منتقل میکند. این فرآیند باعث تغییر فاز مبرد از گاز به مایع میشود.

3. شیر انبساط :

مبرد مایع از شیر انبساط عبور کرده و در این مرحله افت فشار شدیدی پیدا میکند. کاهش فشار باعث کاهش دمای مبرد میشود و آن را برای جذب حرارت آماده میکند.

4. اواپراتور :

مبرد سرد شده وارد اواپراتور شده و در تماس با آب در حال گردش، حرارت آب را جذب میکند. این فرآیند موجب خنک شدن آب و تبخیر مجدد مبرد به حالت گازی میشود.

این چرخه به طور مداوم تکرار میشود تا آب سرد مورد نیاز برای سیستمهای تهویه مطبوع یا فرآیندهای صنعتی تولید شود. چیلرهای سانتریفیوژ به دلیل توانایی کارکرد در ظرفیتهای بالا و بازده مناسب، انتخابی ایدهآل برای کاربردهای بزرگ و پیچیده هستند.

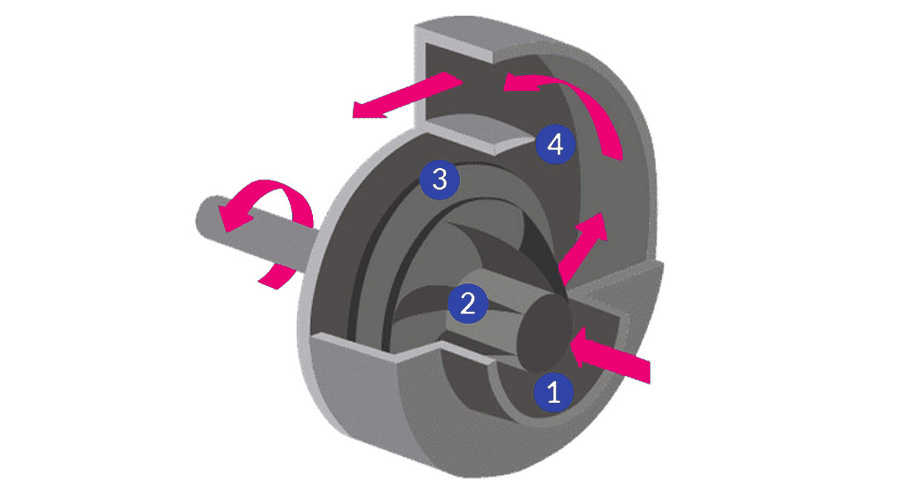

طرز کار کمپرسور سانتریفیوژ

برای درک نحوه عملکرد کمپرسورهای سانتریفیوژ در چیلرهای تراکمی، باید اجزای اصلی این کمپرسورها و نقش هر یک را بشناسیم. این کمپرسورها از طریق افزایش فشار مبرد گازی با استفاده از نیروی گریز از مرکز عمل میکنند.

اجزای اصلی کمپرسور سانتریفیوژ :

1. مجرای ورود مبرد (Inlet Port) :

محل ورود مبرد گازی به کمپرسور.

2. ایمپلر یا پروانه (Impeller) :

بخش اصلی که با چرخش خود انرژی جنبشی لازم را به مبرد منتقل میکند.

3. دیفیوزر (Diffuser) :

بخشی که وظیفه تبدیل انرژی جنبشی مبرد به فشار بالا را بر عهده دارد.

4. محفظه انباشت یا کلکتور (Collector) :

فضایی برای جمعآوری مبرد فشرده شده پیش از خروج از کمپرسور.

مراحل عملکرد کمپرسور سانتریفیوژ :

مرحله اول : ورود مبرد گازی به کمپرسور

مبرد پس از عبور از اواپراتور به حالت گاز تبدیل شده و وارد مجرای ورودی کمپرسور میشود. ورود مبرد به صورت مایع به کمپرسور میتواند باعث آسیب شدید شود، زیرا مایعات قابلیت تراکم ندارند.

مرحله دوم : افزایش انرژی جنبشی توسط ایمپلر

ایمپلر که با سرعت بسیار بالا میچرخد، انرژی جنبشی قابل توجهی به مبرد منتقل میکند. طراحی دقیق پرههای ایمپلر اهمیت زیادی دارد، زیرا مستقیماً بر بازده عملکرد کمپرسور تأثیر میگذارد.

مرحله سوم : تبدیل انرژی جنبشی به فشار توسط دیفیوزر

گاز خروجی از ایمپلر با سرعت بالا به دیفیوزر برخورد میکند. در این بخش، سرعت گاز کاهش مییابد و انرژی جنبشی آن به فشار بالا تبدیل میشود.

مرحله چهارم : انباشت و آمادهسازی برای خروج

مبرد فشرده شده وارد کلکتور یا محفظه انباشت میشود. این فضا گاز را پیش از خروج از کمپرسور ذخیره میکند و جریان یکنواختی را به سمت کندانسور فراهم میآورد.

کمپرسور سانتریفیوژ با استفاده از فرآیندهای مکانیکی پیشرفته و طراحی دقیق اجزا، توانایی بالایی در افزایش فشار مبرد دارد. این قابلیت، آن را به یکی از اجزای کلیدی در سیستمهای چیلر بزرگ و پروژههای صنعتی تبدیل کرده است.

مزایا و معایب چیلرهای سانتریفیوژ :

مزایای چیلرهای سانتریفیوژ

1. کارایی انرژی برجسته

چیلرهای سانتریفیوژ با بهرهگیری از طراحی مهندسی پیشرفته، عملکردی با بهرهوری انرژی بالا ارائه میدهند. این ویژگی آنها را برای پروژههای صنعتی و تجاری بزرگ که نیازمند حجم بالای آب سرد هستند، ایدهآل میکند.

2. ظرفیت خنککنندگی بسیار زیاد

این نوع چیلرها با برخورداری از کمپرسورهایی که توانایی تولید ظرفیتهای بسیار بالا (حتی تا چند هزار تن تبرید) را دارند، در کمترین زمان مقادیر زیادی آب سرد تولید میکنند.

3. تعمیرات و نگهداری سادهتر

با توجه به کاهش تعداد قطعات متحرک در کمپرسورهای سانتریفیوژ، احتمال خرابی کاهش مییابد و نیاز به تعمیرات دورهای کمتر شده، که هزینههای نگهداری را کاهش میدهد.

4. عملکرد کمصدا

کمپرسورهای سانتریفیوژ بهگونهای طراحی شدهاند که در حین کار صدای بسیار کمی تولید میکنند. این ویژگی آنها را برای محیطهایی که آلودگی صوتی باید کنترل شود، بسیار مناسب کرده است.

5. مناسب برای پروژههای بزرگ

این چیلرها به دلیل ظرفیت بالا و کارایی ویژه، انتخابی مناسب برای سیستمهای تهویه مطبوع و پروژههای بزرگ تجاری و صنعتی هستند.

نکته تکمیلی : اگرچه چیلرهای سانتریفیوژ مزایای متعددی دارند، انتخاب مناسبترین سیستم باید با توجه به نیاز پروژه و مقایسه دقیق با گزینههایی مانند چیلرهای اسکرال و اسکرو صورت گیرد.

معایب چیلرهای سانتریفیوژ

1. هزینه اولیه بالا

طراحی پیچیده و استفاده از مواد و فناوریهای پیشرفته، سبب شده است که قیمت اولیه چیلرهای سانتریفیوژ نسبت به انواع دیگر بالاتر باشد. این موضوع میتواند سرمایهگذاری اولیه برای پروژهها را افزایش دهد.

2. کاربرد محدود به ظرفیتهای بالا

چیلرهای سانتریفیوژ به دلیل ساختار و توانایی تولید ظرفیتهای بسیار زیاد، برای سیستمهای کوچک یا متوسط اقتصادی و بهینه نیستند. این محدودیت، استفاده از آنها را به پروژههای بزرگ صنعتی و تجاری محدود میکند.

3. حساسیت به شرایط محیطی و نوع مبرد

استفاده از مبردهای سنتی در این چیلرها ممکن است به دلیل اثرات گلخانهای و مسائل زیستمحیطی، مشکلاتی ایجاد کند. انتخاب مبردهای سازگار با محیط زیست و کاهش اثرات گلخانهای نیازمند بررسیهای تخصصی است.

نکته تکمیلی: در انتخاب چیلر مناسب، باید مزایا و معایب هر سیستم بر اساس نیازهای خاص پروژه و شرایط محیطی مورد بررسی قرار گیرد. این تحلیل میتواند در بهینهسازی هزینهها و کاهش اثرات زیستمحیطی کمککننده باشد.

کاربردهای چیلر سانتریفیوژ

چیلرهای سانتریفیوژ به دلیل ویژگیهای منحصر به فرد خود مانند ظرفیتهای بسیار بالا، عملکرد پایدار و بازده انرژی، در محیطها و پروژههای بزرگ به کار گرفته میشوند. مهمترین کاربردهای این نوع چیلر عبارتند از :

1. مراکز تجاری و اداری بزرگ

ساختمانهای اداری، مراکز خرید چند طبقه، و هتلهای بزرگ معمولاً از چیلرهای سانتریفیوژ برای تأمین نیازهای برودتی خود استفاده میکنند.

2. بیمارستانها و مراکز درمانی

در مراکز درمانی، پایداری و اطمینان از سیستمهای خنککننده برای حفظ تجهیزات پزشکی حساس و تأمین دمای مطلوب برای بیماران ضروری است.

3. فرودگاهها

فرودگاههای بزرگ به دلیل حجم بالای مسافران و نیاز به تأمین هوای مطبوع در سالنهای وسیع، از این نوع چیلرها بهره میبرند.

4. صنایع پتروشیمی و پالایشگاهها

در صنایع سنگین مانند پتروشیمی و پالایشگاهها، که نیاز به خنکسازی حجم بالایی از مایعات و گازها وجود دارد، چیلرهای سانتریفیوژ نقش کلیدی ایفا میکنند.

5. کارخانجات صنعتی بزرگ

در صنایع تولیدی مانند کارخانههای فولاد، سیمان، یا تولید مواد شیمیایی، این چیلرها به دلیل ظرفیت بالا و توانایی خنککنندگی مداوم، انتخاب مناسبی هستند.

چیلر سانتریفیوژ به دلیل بازده انرژی بالا، تعمیر و نگهداری کمتر، و عملکرد پایدار، یکی از گزینههای محبوب در پروژههای بزرگ و محیطهایی است که نیاز به سیستمهای خنککننده با ظرفیت بالا دارند. انتخاب این سیستم میتواند به کاهش هزینههای انرژی و افزایش کارایی کلی پروژه کمک کند.

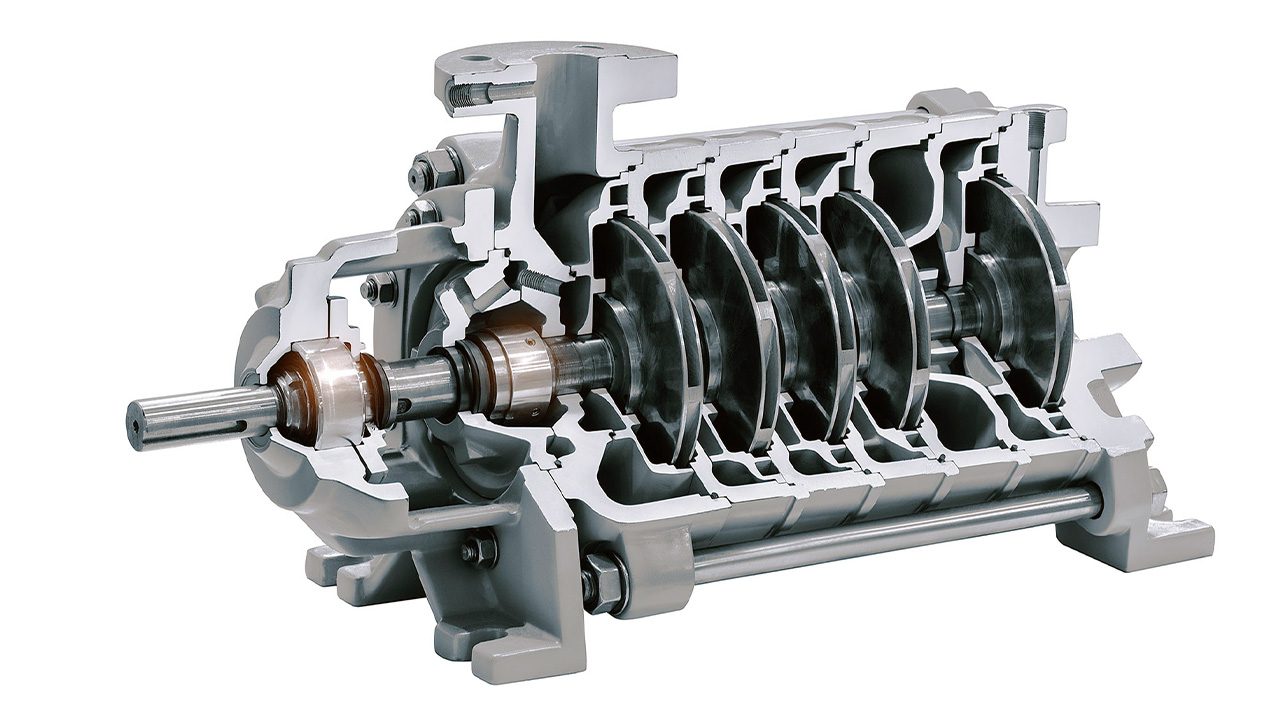

کمپرسور سانتریفیوژ دو مرحلهای

کمپرسورهای سانتریفیوژ دو مرحلهای یکی از پیشرفتهترین انواع کمپرسورهای گریز از مرکز محسوب میشوند که فرآیند فشردهسازی گاز را در دو مرحله انجام میدهند. این طراحی دو مرحلهای به منظور افزایش کارایی، کاهش مصرف انرژی و بهبود عملکرد در شرایط کاری با نیاز به فشار بالا انجام شده است.

ساختار کمپرسور دو مرحلهای در چیلرهای سانتریفیوژ

کمپرسور سانتریفیوژ دو مرحلهای از دو ایمپلر (پروانه) که به صورت سری در یک ساختار فشرده قرار گرفتهاند، تشکیل شده است. این طراحی باعث میشود فرآیند فشردهسازی به طور پیوسته و با بازدهی بالا در دو مرحله انجام شود.

مراحل عملکرد کمپرسور سانتریفیوژ دو مرحلهای

1. مرحله اول - فشردهسازی اولیه :

o مبرد گازی با سرعت بالا وارد ایمپلر اول میشود.

o چرخش سریع ایمپلر باعث اعمال نیروی گریز از مرکز بر مبرد شده و فشار و دمای آن افزایش مییابد.

o گاز فشردهشده با انرژی جنبشی بالا از ایمپلر خارج میشود.

2. مرحله میانی - خنککننده بینمرحلهای :

o گاز خروجی از مرحله اول وارد یک مبدل حرارتی میانی (بینخنککننده) میشود.

o در این مرحله، دمای گاز کاهش یافته و چگالی آن افزایش مییابد.

o خنکسازی میانی نهتنها راندمان مرحله دوم را بهبود میبخشد، بلکه استهلاک تجهیزات را نیز کاهش میدهد.

3. مرحله دوم - فشردهسازی نهایی :

o گاز خنکشده از خنککننده میانی به ایمپلر دوم وارد میشود.

o در ایمپلر دوم، فرآیند فشردهسازی مجدد با نیروی گریز از مرکز انجام میشود و فشار و دمای گاز به میزان نهایی مورد نیاز میرسد.

4. تخلیه :

o گاز فشردهشده و پرانرژی از کمپرسور خارج شده و به مراحل بعدی سیستم تبرید یا تهویه، مانند کندانسور، منتقل میشود.

کاربردهای چیلر سانتریفیوژ دو مرحلهای

چیلرهای گریز از مرکز دو مرحلهای، به دلیل توانایی فشردهسازی گاز به فشارهای بسیار بالا و کارایی بالا، در سیستمهایی که به فشار بالا و عملکرد طولانیمدت نیاز دارند، کاربرد زیادی دارند. این کمپرسورها در موارد مختلف زیر مورد استفاده قرار میگیرند :

1. چیلرهای صنعتی و تجاری بزرگ :

o این نوع چیلرها برای سیستمهای تهویه مطبوع با ظرفیت بالا که نیاز به تولید حجم زیادی از آب سرد دارند، به ویژه در ساختمانهای تجاری و صنایع بزرگ استفاده میشوند. از جمله این موارد میتوان به هتلها، مراکز تجاری، و ساختمانهای اداری بزرگ اشاره کرد.

2. صنایع نفت و گاز :

o در صنایع نفت و گاز، چیلرهای سانتریفیوژ دو مرحلهای برای انتقال گاز طبیعی، گازهای فشرده و سایر فرآیندهای فشردهسازی استفاده میشوند. این کمپرسورها به دلیل قدرت فشردهسازی بالا، در این صنایع که نیاز به فشارهای بسیار بالا دارند، کاربرد دارند.

3. فرآیندهای صنعتی :

o در صنایع شیمیایی و پالایشگاهها، که نیاز به فشردهسازی گازها و سایر فرآیندهای صنعتی دارند، چیلرهای گریز از مرکز دو مرحلهای بهعنوان گزینهای کارآمد برای تولید فشار بالا و حفظ عملکرد پایدار در طولانیمدت استفاده میشوند.

چیلرهای سانتریفیوژ دو مرحلهای بهویژه برای محیطهای صنعتی و تجاری با نیاز به عملکرد مداوم و فشار بالا بسیار مناسب هستند و در این صنایع نقش مهمی در بهینهسازی سیستمهای تهویه و تبرید دارند.

مزایای چیلر سانتریفیوژ با کمپرسور دو مرحلهای

1. کارایی بالا :

o کمپرسور سانتریفیوژ دو مرحلهای به دلیل فرآیند فشردهسازی در دو مرحله و کاهش دما در بین این مراحل، بهرهوری انرژی بهتری نسبت به کمپرسورهای تک مرحلهای دارد. این ویژگی باعث میشود که سیستم به صورت بهینهتری انرژی مصرف کند و بازدهی بیشتری داشته باشد.

2. کاهش دما در هر مرحله :

o استفاده از خنککننده میانی بین دو مرحله فشردهسازی، دمای گاز را کاهش میدهد. این کاهش دما، به فرآیند فشردهسازی کمک میکند و فشار را بدون نیاز به مصرف انرژی زیاد افزایش میدهد، که منجر به کاهش هزینههای عملیاتی میشود.

3. افزایش بازدهی :

o فرآیند خنک کردن گاز بین دو مرحله، باعث میشود که انرژی کمتری برای فشردهسازی بیشتر گاز به فشار نهایی نیاز باشد. این بهینهسازی انرژی موجب افزایش بازده سیستم میشود و هزینههای انرژی را کاهش میدهد.

4. تطبیقپذیری برای فشارهای بالا :

o کمپرسورهای سانتریفیوژ دو مرحلهای به دلیل استفاده از فشردهسازی چند مرحلهای، میتوانند در فشارهای بالا به طور کارآمدتری عمل کنند. این ویژگی، این کمپرسورها را برای کاربردهای صنعتی سنگین که نیاز به فشردهسازی گاز در فشارهای بالا دارند، ایدهآل میسازد.

به طور کلی، کمپرسور سانتریفیوژ دو مرحلهای گزینهای مناسب برای صنایع بزرگ و پروژههای نیازمند فشارهای بالا است که میخواهند از کارایی بهینه و مصرف انرژی کم بهرهمند شوند.

تفاوت چیلر سانتریفیوژ با کمپرسور دو مرحلهای و تک مرحلهای

1. بهرهوری انرژی بیشتر :

o کمپرسورهای دو مرحلهای به دلیل فرآیند فشردهسازی در دو مرحله و استفاده از خنککننده میانی، انرژی کمتری نسبت به کمپرسورهای تک مرحلهای مصرف میکنند. این ویژگی باعث بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی میشود.

2. کاهش دمای نهایی مبرد :

o در کمپرسورهای دو مرحلهای، خنکسازی گاز مبرد بین دو مرحله فشردهسازی انجام میشود، که این امر باعث کاهش دمای نهایی مبرد فشردهشده میشود. این ویژگی به طول عمر بیشتر کمپرسور و افزایش بازده سیستم کمک میکند.

3. ظرفیت و فشار بالا :

o کمپرسورهای دو مرحلهای مناسبتر برای شرایط کاری با فشار بالا هستند. در حالی که کمپرسورهای تک مرحلهای برای فشارهای متوسط و کارکرد در شرایط کمفشار کارایی بهتری دارند. کمپرسورهای دو مرحلهای برای شرایط فشار و ظرفیتهای بالا بهینه شدهاند.

کمپرسور سانتریفیوژ دو مرحلهای به دلیل طراحی دو مرحلهای و ویژگیهای خاص آن، به مراتب راندمان بالاتری دارد و در سیستمهای نیازمند فشار و ظرفیت بالا، مانند صنایع بزرگ و سیستمهای تهویه مطبوع با ظرفیتهای بالاتر، استفاده میشود. در مقایسه با مدلهای تک مرحلهای، کمپرسورهای دو مرحلهای بازده انرژی بیشتری را فراهم میکنند و برای کار در فشارهای بالاتر و محیطهای سختتر مناسبتر هستند.

نتیجهگیری

چیلرهای سانتریفیوژ با بهرهگیری از فناوری پیشرفته و طراحیهای نوین، انتخابی ایدهآل برای پروژههای بزرگ صنعتی و تجاری هستند. این سیستمها با داشتن ظرفیتهای بالا، مصرف انرژی بهینه و نیاز کم به نگهداری، میتوانند در کاهش هزینهها و بهبود عملکرد سیستمهای سرمایشی نقش مؤثری ایفا کنند. بهویژه کمپرسورهای دو مرحلهای با بهبود عملکرد و کاهش مصرف انرژی، امکان فشردهسازی گاز در فشارهای بالا را بهطور مؤثر فراهم میآورند. انتخاب سیستم مناسب بسته به نیاز پروژه و شرایط محیطی میتواند تأثیر زیادی بر کارایی و هزینههای عملیاتی داشته باشد.