بخش اول :

جهت کسب اطلاعات بیشتر در این زمینه، بخش بعدی را مطالعه کنید.

مقدمه

چیلر بهعنوان یکی از اصلیترین تجهیزات در سیستمهای سرمایشی، نقش حیاتی در خنکسازی آب و در نتیجه ایجاد آسایش حرارتی در محیطهای مسکونی، تجاری و صنعتی ایفا میکند. عملکرد چیلرها مبتنی بر یک چرخه تبرید پیچیده است که شامل اجزای کلیدی همچون کمپرسور، کندانسور، اواپراتور و شیر انبساط میشود و امکان انتقال حرارت از محیط یا سیالات داخلی به مبرد را فراهم میآورد. این تجهیزات نه تنها در ایجاد دمای مطلوب در ساختمانها اهمیت دارند، بلکه در صنایع حساس و فرآیندهای تولیدی، از جمله خطوط تزریق پلاستیک، صنایع داروسازی، تجهیزات تصویربرداری پزشکی، و ماشینآلات لیزر و برش فلزات، نقش کلیدی در حفظ کیفیت، راندمان و طول عمر دستگاهها ایفا میکنند. چیلرها به دو دسته اصلی تراکمی و جذبی تقسیم میشوند که هر کدام بر اساس مکانیزم عملکرد خود، مزایا و محدودیتهای خاصی دارند. در میان چیلرهای تراکمی، انواع هواخنک و آبخنک به همراه کمپرسورهای پیستونی، اسکرال و اسکرو، بسته به نیاز پروژه، ظرفیت سیستم و شرایط اقلیمی انتخاب میشوند. کمپرسور بهعنوان قلب چیلر، مسئول ایجاد فشار و حرکت مبرد در سیکل تبرید است و انتخاب نوع کمپرسور میتواند تأثیر مستقیم بر کارایی، مصرف انرژی، دوام تجهیزات و کنترل دمای محیط داشته باشد. با توجه به اهمیت گسترده چیلرها در صنعت تهویه مطبوع و فرآیندهای صنعتی، آشنایی با ساختار، عملکرد و انواع مختلف آن، از جمله اجزای کلیدی، مسیر جریان مبرد و مکانیسمهای خنکسازی، از جمله دانشهای پایهای است که هر مهندس تاسیسات و بهرهبردار سیستمهای سرمایشی باید داشته باشد تا بتواند با انتخاب مناسب و نگهداری صحیح، بیشترین بهرهوری، ایمنی و طول عمر تجهیزات را تضمین کند.

تعریف چیلر (Chiller)

چیلر یکی از اصلیترین تجهیزات در سیستمهای سرمایشی است که وظیفه آن خنکسازی آب برای استفاده در بخشهای مختلف تهویه مطبوع یا فرآیندهای صنعتی است. آبی که توسط چیلر خنک میشود، از طریق لولهکشیهای رفت و برگشت به تجهیزات سرمایشی نظیر فنکویلها و هواسازها ارسال میگردد تا با جذب گرمای محیط، دمای فضا کاهش یابد. پس از جذب گرما، آب مجدداً به چیلر بازمیگردد تا دوباره خنک شود و این چرخه سرمایش به صورت پیوسته تکرار میشود.

چیلرها در دو بخش عمده مورد استفاده قرار میگیرند :

1. تهویه مطبوع ساختمانی (Comfort Cooling) : برای ایجاد آسایش حرارتی در فضاهای مسکونی، تجاری و اداری.

2. تهویه و سرمایش صنعتی (Process Cooling) : جهت خنکسازی ماشینآلات، قالبها و تجهیزات کارخانهها در صنایع گوناگون.

در واقع، هر فرآیندی که نیاز به کاهش دمای آب یا سیال در گردش داشته باشد، از چیلر بهره میبرد. به همین دلیل، چیلرها در صنایعی مانند پلاستیک، داروسازی، فولاد، صنایع غذایی و پتروشیمی نیز کاربرد گستردهای دارند. از دیدگاه تقسیمبندی فنی، چیلرها بخشی از خانواده تجهیزات تبرید محسوب میشوند و امروزه این صنعت یکی از پیشرفتهترین و پرکاربردترین شاخههای مهندسی مکانیک و تهویه مطبوع به شمار میآید.

کاربرد چیلر در سیستمهای تهویه مطبوع

در کشور ما، با توجه به اقلیم گرم و خشک بیشتر مناطق ایران، یکی از اصلیترین و گستردهترین کاربردهای چیلر، استفاده در سیستمهای تهویه مطبوع است. چیلرها با تولید آب سرد، نقش قلب سیستم سرمایش مرکزی را ایفا میکنند و وظیفه دارند دمای هوای داخل ساختمانها را در شرایط مطلوب نگه دارند.

این دستگاهها در انواع ساختمانهای مسکونی، اداری، تجاری و صنعتی برای خنکسازی فضا مورد استفاده قرار میگیرند. آب خنک تولیدشده در چیلر، از طریق شبکه لولهکشی به فنکویلها یا هواسازها منتقل میشود و با عبور جریان هوا از روی کوئلهای حاوی آب سرد، هوای محیط خنک و دلپذیر میگردد. مزیت استفاده از چیلر در تهویه مطبوع، توزیع یکنواخت سرما، صرفهجویی در مصرف انرژی و قابلیت کنترل دمای دقیق فضاهای مختلف است. این ویژگیها باعث شده چیلرها به عنوان یکی از اصلیترین اجزای سیستمهای سرمایش مرکزی در پروژههای ساختمانی بزرگ، هتلها، مراکز خرید و بیمارستانها مورد استفاده قرار گیرند.

کاربرد چیلر در صنعت

چیلرها علاوه بر استفاده در سیستمهای تهویه مطبوع، نقش بسیار مهمی در فرآیندهای صنعتی دارند. در بسیاری از خطوط تولید و ماشینآلات صنعتی، کنترل دقیق دمای تجهیزات و سیالات، عامل کلیدی در حفظ کیفیت و عملکرد صحیح دستگاهها است. از اینرو، چیلر به عنوان سیستم خنککننده مرکزی در صنایع مختلف برای کاهش دمای آب یا خنککاری تجهیزات حساس مورد استفاده قرار میگیرد.

برخی از مهمترین صنایع استفادهکننده از چیلر عبارتند از :

1. صنعت تزریق پلاستیک :

در دستگاههای تزریق پلاستیک، قالبها در اثر تماس مداوم با مواد مذاب، حرارت زیادی جذب میکنند. برای حفظ کیفیت و سرعت تولید، لازم است قالبها بهطور پیوسته خنک شوند. در این فرایند از چیلر صنعتی یا مینیچیلر برای کنترل دقیق دمای قالبها استفاده میشود.

2. صنایع پزشکی و تجهیزات تصویربرداری :

دستگاههایی مانند MRI، CT Scan و شتابدهندههای خطی در حین کار حرارت بالایی تولید میکنند. افزایش بیش از حد دما میتواند باعث افت عملکرد یا آسیب به تجهیزات شود. به همین دلیل از چیلرهای دقیق و پایدار برای کنترل دما و حفظ شرایط ایمن عملکرد دستگاه استفاده میشود.

3. صنایع لیزر و برش فلزات :

در دستگاههای برش و حکاکی لیزری، حرارت شدیدی در محل برش ایجاد میشود. برای جلوگیری از آسیب به منبع لیزر و قطعات اپتیکی، از چیلرهای مخصوص لیزر جهت خنککاری و تثبیت دمای سیستم بهره گرفته میشود. بهطور کلی، چیلرها در صنایع مختلفی همچون غذایی، داروسازی، ریختهگری، الکترونیک و پتروشیمی نیز کاربرد دارند و نقش کلیدی در افزایش بهرهوری، کاهش استهلاک تجهیزات و بهبود کیفیت محصولات نهایی ایفا میکنند.

انواع چیلر

چیلرها بهطور کلی به دو گروه اصلی تقسیم میشوند: چیلرهای تراکمی و چیلرهای جذبی. هر دو نوع وظیفه ایجاد سرمایش در سیستمهای تهویه مطبوع یا صنعتی را بر عهده دارند، اما سازوکار عملکرد آنها متفاوت است.

چیلر تراکمی چیست؟

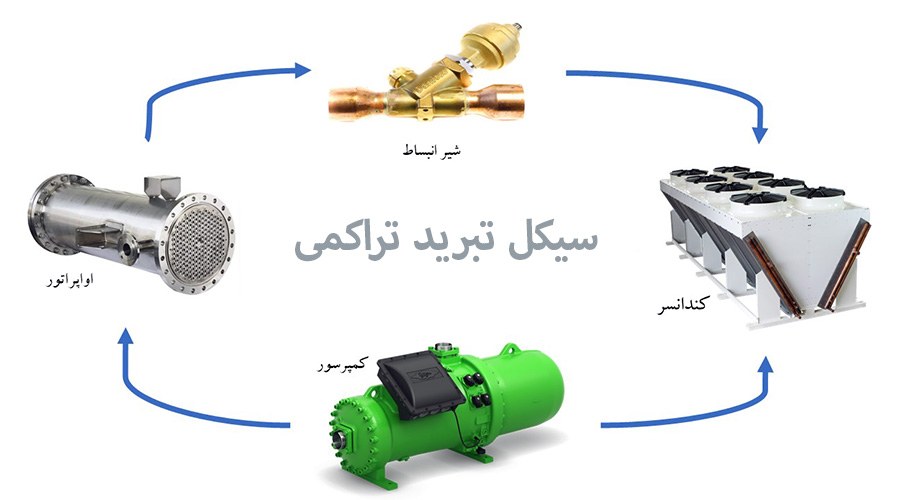

چیلرهای تراکمی یکی از متداولترین تجهیزات سرمایش مرکزی محسوب میشوند. این دستگاهها با استفاده از چرخه تبرید تراکمی، گرمای آب یا سیال را گرفته و دمای آن را کاهش میدهند. در ساختار اصلی چیلر تراکمی، چهار جزء کلیدی وجود دارد :

کمپرسور (متراکمکننده)، کندانسور (تقطیرکننده)، اواپراتور (تبخیرکننده) و شیر انبساط.

عملکرد این چرخه به این صورت است که ماده مبرد ابتدا توسط کمپرسور متراکم شده و در نتیجه دما و فشار آن افزایش مییابد. سپس گاز داغ حاصل به کندانسور وارد میشود. در این مرحله، مبرد در تماس غیرمستقیم با هوای خنک یا آب سردی که از برج خنککننده تأمین میشود، حرارت خود را از دست داده و به حالت مایع در میآید. این مایع داغ از کندانسور خارج شده و پس از عبور از شیر انبساط، دچار افت فشار میشود تا برای ورود به اواپراتور آماده گردد. در اواپراتور، مبرد با جذب گرمای موجود در آب در حال گردش سیستم (که در هواسازها و فنکویلها جریان دارد) تبخیر میشود. در نتیجه، آب خنک و مبرد به حالت گاز در میآید و دوباره به سمت کمپرسور بازمیگردد تا چرخه سرمایش تکرار شود.

انواع چیلر تراکمی

چیلرهای تراکمی از نظر نحوه خنکسازی کندانسور، به دو نوع اصلی تقسیم میشوند :

1. چیلر تراکمی آبخنک – در این نوع، کندانسور با استفاده از آب خنک میشود و برای عملکرد آن نیاز به برج خنککننده و موتورخانه وجود دارد.

2. چیلر تراکمی هواخنک – در این مدل، کندانسور با جریان هوا خنک میشود. فنهای محوری یا گریز از مرکز، هوا را از میان کویلهای کندانسور عبور داده و گاز داغ را تقطیر میکنند.

برخی از چیلرهای تراکمی بهصورت یکپارچه (Packaged) یا دوپارچه (Split) طراحی میشوند. در مدلهای خاص، تبخیرکننده بهجای تبادل حرارت با آب، گرما را مستقیماً از هوا دریافت میکند که معمولاً در فضاهای کوچک یا پروژههایی با محدودیت نصب آب خنککننده مورد استفاده قرار میگیرد.

انواع چیلر تراکمی از نظر نوع کندانسور

چیلرهای تراکمی بسته به نوع سیستم کندانسور، به دو گروه اصلی تقسیم میشوند :

1. چیلر تراکمی هواخنک (Air Cooled Chiller)

2. چیلر تراکمی آبخنک (Water Cooled Chiller)

هر یک از این دو نوع چیلر با سازوکار متفاوتی گرمای مبرد را دفع میکنند و انتخاب میان آنها معمولاً بر اساس شرایط اقلیمی، فضای نصب، هزینه نگهداری و دسترسی به منابع آب انجام میشود.

چیلر تراکمی هواخنک

در چیلرهای تراکمی هواخنک، فرآیند دفع حرارت توسط جریان هوا صورت میگیرد. کندانسور در این نوع چیلر از یک مبدل حرارتی فیندار (مجموعهای از لولههای مسی و فینهای آلومینیومی) ساخته شده است. مبرد داغی که از کمپرسور خارج میشود، وارد این کویلها شده و با عبور هوا از میان فینها، حرارت خود را به محیط منتقل میکند تا به مایع تبدیل شود. برای تأمین جریان هوای لازم، از فنهای محوری یا گریز از مرکز استفاده میشود که هوا را از روی سطح کندانسور عبور میدهند. هرچه سطح تبادل حرارتی کندانسور بزرگتر باشد، بازده خنکسازی دستگاه نیز افزایش مییابد. چیلرهای هواخنک معمولاً در مناطقی به کار میروند که رطوبت محیط بالا و دسترسی به آب محدود است. از آنجا که این چیلرها به برج خنککننده نیاز ندارند، نصب و نگهداری آنها آسانتر است و گزینهای مناسب برای پشتبام ساختمانها و پروژههایی با فضای محدود محسوب میشوند.

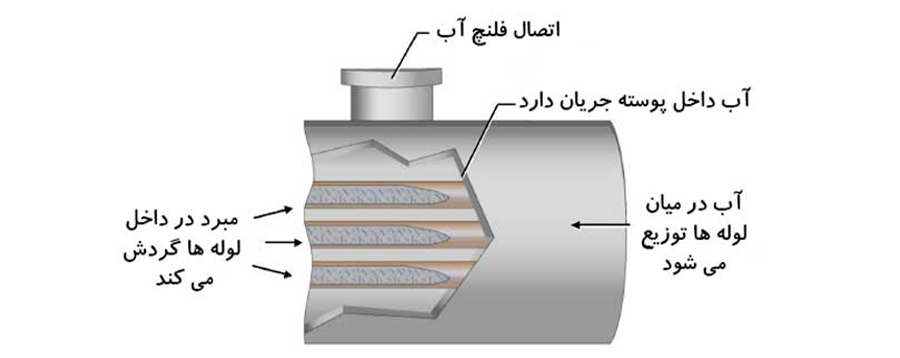

چیلر تراکمی آبخنک

در چیلرهای تراکمی آبخنک، فرآیند تقطیر مبرد در کندانسور پوسته و لولهای (Shell & Tube Condenser) انجام میشود. در این سیستم، مبرد درون پوسته جریان دارد و آب خنککننده از داخل لولهها عبور میکند. این آب حرارت گرفتهشده از مبرد را جذب کرده و به برج خنککننده هدایت میشود تا دوباره دمای آن کاهش یابد. دمای آب ورودی به کندانسور معمولاً بین ۷۰ تا ۸۵ درجه فارنهایت (حدود ۲۱ تا ۳۰ درجه سانتیگراد) است و آب خروجی معمولاً حدود ۱۰ تا ۱۵ درجه فارنهایت گرمتر میشود. در صورت نبود برج خنککننده، میتوان از منابع طبیعی مانند چاه، استخر یا آب رودخانه برای خنکسازی استفاده کرد؛ البته این روش نیازمند کنترل دقیق کیفیت و دمای آب است تا از آسیب به مبدل حرارتی جلوگیری شود. چیلرهای آبخنک به دلیل راندمان بالاتر و ثبات عملکرد، اغلب در پروژههای بزرگ و تأسیسات صنعتی مورد استفاده قرار میگیرند؛ هرچند هزینه نصب و نگهداری آنها بیشتر از نوع هواخنک است.

مقایسه چیلر تراکمی هواخنک و آبخنک

چیلرهای تراکمی براساس نوع کندانسور و روش دفع گرما به دو دسته اصلی تقسیم میشوند: چیلرهای آبخنک و چیلرهای هواخنک. عملکرد اصلی هر دو نوع مشابه است و شامل کمپرسور، کندانسور، اواپراتور و شیر انبساط میشود، اما تفاوت اصلی در نحوه خنکسازی مبرد و انتقال حرارت به محیط است. در کندانسور، گاز داغ خروجی از کمپرسور تحت فشار به مایع تبدیل میشود تا بتواند در سیکل تبرید ادامه مسیر دهد. در چیلرهای آبخنک، کندانسور معمولاً از نوع پوسته و لوله (Shell & Tube) است و سالهاست که در سیستمهای تهویه مطبوع صنعتی در ایران استفاده میشود. در این نوع کندانسور، آب برج خنککننده در داخل لولههای مسی جریان دارد و مبرد در اطراف آنها سرد میشود. گاز داغ که از بالای کندانسور وارد میشود، در تماس با سطح لولهها تحت فشار محیط خنک شده و به مایع تبدیل میشود. مایع کندانس شده سپس به سمت شیر انبساط هدایت میشود تا سیکل تبرید ادامه یابد. چیلرهای هواخنک برخلاف نوع آبخنک، به برج خنککننده نیاز ندارند و گرما مستقیماً توسط هوا دفع میشود. این نوع چیلر از طریق فنها و کویلهای تعبیه شده روی کندانسور، حرارت گاز داغ را به محیط منتقل میکند. به همین دلیل، مدار سوم آب برج خنککننده در چیلرهای هواخنک حذف میشود که باعث کاهش قابل توجه هزینههای نصب، لولهکشی، پمپها و نگهداری میشود.

از نظر مدارهای آبی، یک چیلر آبخنک دارای سه مدار مستقل است :

1. مدار آب فنکویلها و هواسازها برای خنککردن فضای ساختمان.

2. مدار اواپراتور برای انتقال حرارت از آب به مبرد.

3. مدار برج خنککننده برای دفع گرما از کندانسور به محیط بیرون.

در چیلر هواخنک، مدار سوم وجود ندارد و گرما مستقیم توسط فنها و کویلهای کندانسور به محیط منتقل میشود. این ساختار سادهتر باعث کاهش هزینههای نگهداری و اجرای پروژه میشود، اما معمولاً هزینه اولیه خرید و نصب چیلر هواخنک بیشتر است و محل نصب باید فضای باز کافی داشته باشد تا فنها بتوانند بهدرستی عمل کنند. در نتیجه، انتخاب بین چیلر آبخنک و هواخنک بستگی به شرایط پروژه دارد: اگر هزینه نگهداری پایین و نصب سریع اهمیت دارد، چیلر هواخنک گزینه مناسبی است. اگر سرمایه اولیه کمتر و امکان استفاده از برج خنککننده فراهم باشد، چیلر آبخنک بهصرفهتر خواهد بود.

اواپراتور در چیلر تراکمی

اواپراتور یکی از اجزای کلیدی چیلر تراکمی است که وظیفه انتقال حرارت از آب سرد به مبرد را بر عهده دارد. بیشتر اواپراتورها از نوع پوسته و لوله (Shell & Tube) ساخته میشوند. در این طراحی، معمولاً مبرد در پوسته و آب سرد در داخل لولهها جریان دارد تا فرآیند تبادل حرارت به صورت بهینه انجام شود.

سرعت جریان آب در اواپراتور نیز نقش مهمی در کارایی دارد. برای دستیابی به عملکرد مناسب، اختلاف دمای آب بین ورودی و خروجی اواپراتور معمولاً بین 10 تا 20 درجه فارنهایت تنظیم میشود. در این شرایط، سرعت آب در لولهها معمولاً بین 3 تا 11 فوت بر ثانیه قرار میگیرد تا انتقال حرارت به شکل یکنواخت و کارآمد انجام شود. به طور خلاصه، اواپراتور نه تنها باعث سرد شدن آب مدار ساختمان میشود، بلکه با طراحی دقیق لولهها و کنترل سرعت جریان، راندمان کل سیستم چیلر را تحت تأثیر مستقیم قرار میدهد. انتخاب صحیح اندازه و سرعت جریان اواپراتور میتواند باعث کاهش مصرف انرژی و افزایش طول عمر دستگاه شود.

نقش کمپرسور در چیلر تراکمی

کمپرسور در واقع قلب هر چیلر تراکمی محسوب میشود. عملکرد اصلی آن افزایش فشار مبرد است؛ یعنی گاز خروجی از اواپراتور وارد کمپرسور شده و تحت فشار بالا قرار میگیرد تا برای ادامه سیکل تبرید آماده شود. این افزایش فشار باعث افزایش دما نیز میشود، زیرا فشار و دما در فرآیند تبرید رابطه مستقیمی با هم دارند. در چیلرها، کمپرسور گاز را از اواپراتور دریافت میکند و با افزایش فشار گاز داغ، آن را به سمت کندانسور هدایت میکند. در کندانسور، گرمای گاز تحت فشار به محیط یا آب برج خنککننده منتقل شده و مبرد دوباره به حالت مایع بازمیگردد. به این ترتیب، کمپرسور نقش مهمی در حفظ جریان سیکل تبرید و انتقال حرارت ایفا میکند.

عملکرد کمپرسور از نظر مکانیکی مشابه موتور دیزل است، اما به جای احتراق، انرژی الکتریکی یا مکانیکی برای حرکت پیستونها یا روتورهای کمپرسور صرف میشود. در چیلرهای تراکمی، کمپرسورها معمولاً از نوع میللنگ و پیستون هستند که پیستونها توسط جریان برق یا موتور الکتریکی به حرکت در میآیند و گاز مبرد را تحت فشار قرار میدهند و به بیرون میفرستند. به زبان ساده، کمپرسور انرژی الکتریکی یا مکانیکی را به انرژی فشاری و حرارتی مبرد تبدیل میکند و باعث میشود مبرد بتواند در سیکل تبرید عمل کند. بدون کمپرسور، مبرد نمیتواند بین اواپراتور و کندانسور جریان یابد و سیستم چیلر عملاً کارایی خود را از دست میدهد.

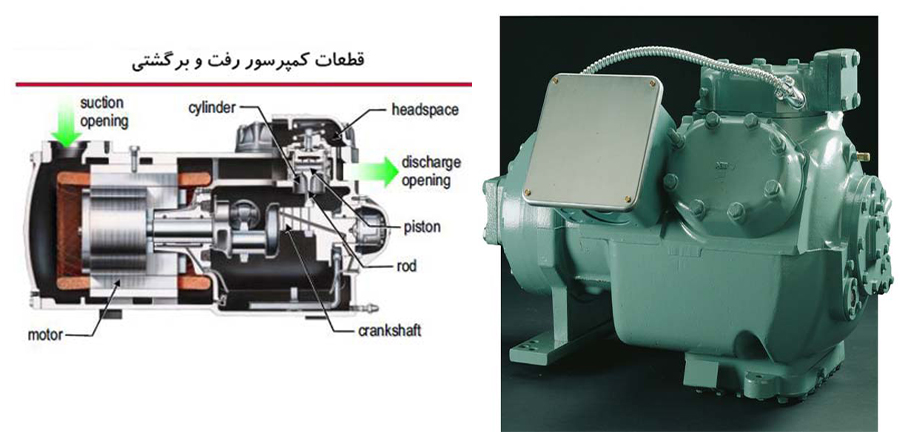

چیلر با کمپرسور پیستونی (رفت و برگشتی)

چیلرهای تراکمی پیستونی، یکی از رایجترین انواع چیلرها در صنعت تهویه مطبوع هستند و عملکرد آنها شبیه موتور خودرو میباشد. کمپرسورهای پیستونی از یک یا چند سیلندر تشکیل شدهاند و پیستونها در داخل سیلندر به صورت رفت و برگشت حرکت میکنند. در هر حرکت رفت و برگشت، گاز مبرد وارد سیلندر شده و تحت فشار قرار میگیرد. هنگامی که فشار به حد لازم برسد، سوپاپها یا درِیچهها به کمک فنر باز شده و مبرد فشرده شده از کمپرسور خارج میشود. به این ترتیب، گاز مبرد آماده ورود به کندانسور برای دفع گرما میشود. عملکرد کمپرسور پیستونی از نظر مکانیکی مشابه موتور دیزل است؛ با این تفاوت که به جای احتراق سوخت، انرژی الکتریکی یا مکانیکی برای حرکت پیستونها مصرف میشود. پیستونها فشار را به گاز وارد میکنند و باعث افزایش دما و انرژی فشاری مبرد میشوند. این انرژی فشاری سپس در سیکل تبرید استفاده شده و باعث سرد شدن آب یا هوا در سیستم میگردد. به زبان ساده، کمپرسور پیستونی انرژی الکتریکی را به انرژی فشاری و حرارتی مبرد تبدیل میکند و بخش اصلی سیکل تبرید بدون آن نمیتواند عمل کند. در بسیاری از چیلرهای تراکمی، میللنگ کمپرسور حکم روتور را دارد و با جریان برق، پیستونها حرکت کرده و مبرد را فشرده میکنند.

چیلر با کمپرسور اسکرال

کمپرسورهای اسکرال از دو بخش اصلی تشکیل شدهاند: مارپیچ ثابت (Fixed Scroll) و مارپیچ متحرک (Orbiting Scroll). مارپیچ ثابت به صورت ثابت در جای خود قرار دارد و مارپیچ متحرک همواره در حال حرکت است اما هیچگونه چرخش کامل ندارد؛ این حرکت مداری باعث فشردهسازی مبرد میشود.

فرآیند کار کمپرسور اسکرال را میتوان در سه مرحله خلاصه کرد. در مرحله اول، مارپیچ متحرک مبرد را از ناحیه مکش جمعآوری کرده و آن را به داخل حفرههای هلالی هدایت میکند. این حرکت باعث میشود گاز مبرد به تدریج به سمت مرکز کمپرسور هدایت شود. در مرحله دوم، حجم گاز کاهش یافته و فشار آن به سطح متوسط افزایش مییابد. در مرحله سوم، فشار گاز به حد نهایی میرسد و مبرد فشرده شده از طریق دریچه تخلیه به صورت عمودی خارج میشود. ویژگی مهم کمپرسورهای اسکرال این است که فرآیند مکش و تخلیه به صورت پیوسته و یکنواخت انجام میشود. همچنین، هرچه گاز مبرد به مرکز مارپیچ ثابت نزدیکتر شود، فشار آن بیشتر میشود. این روش باعث کارایی بالاتر و لرزش کمتر نسبت به کمپرسورهای پیستونی میشود و در بسیاری از کاربردهای تهویه مطبوع، به دلیل عملکرد آرام و دوام بالای آن، ترجیح داده میشود.

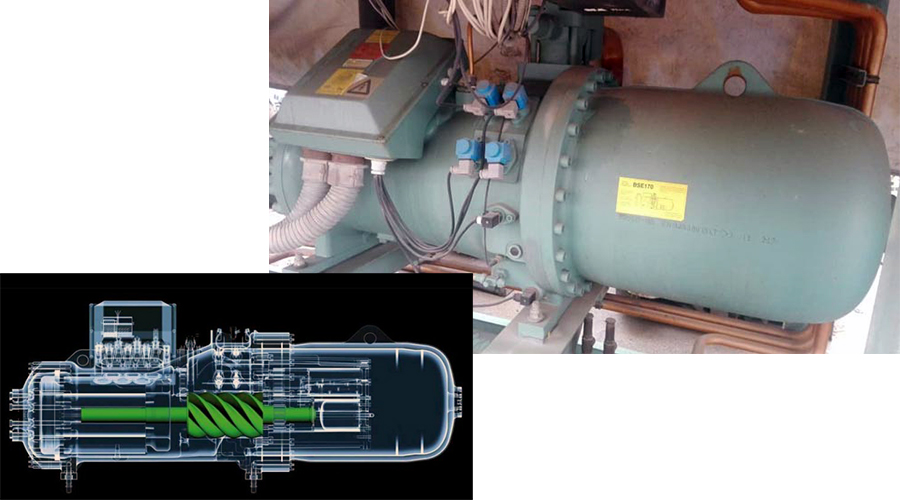

چیلر با کمپرسورهای دورانی پیچی (اسکرو)

با پیشرفت فناوری در کمپرسورهای دورانی پیچی، این نوع کمپرسورها جایگزین بسیاری از کمپرسورهای رفت و برگشتی در ظرفیتهای بالاتر از ۵۰ کیلووات شدهاند. کمپرسورهای اسکرو عمدتاً از دو چرخ دوار یا روتور تشکیل شدهاند: یکی روتور محرک که معمولاً چهار پره محدود دارد و دیگری روتور مارپیچی که دارای شش شیار مارپیچی است. این روتورها در یک محفظه بسته قرار دارند و مسیرهای مکش و رانش مبرد را ایجاد میکنند؛ همچنین، مبرد همراه با روغن در این روتورها جریان مییابد. دو روتور، یعنی روتور محرک و روتور مارپیچی، توسط الکتروموتور کمپرسور به حرکت در میآیند. روتور مارپیچی در داخل روتور محرک (مادگی) گیر میکند و با حرکت چرخشی خود، گاز مبرد را از مسیر مکش به داخل شیارهای حلزونی هدایت میکند. هنگامی که روتور شروع به چرخش میکند، گاز مبرد در فضای بین روتورها حبس میشود و هم به صورت محوری و هم شعاعی حرکت داده میشود. این گیر بودن گاز و طراحی مارپیچی باعث میشود که فشردهسازی گاز مبرد به صورت تدریجی و همزمان با کاهش حجم انجام شود. جریان گاز ادامه مییابد تا زمانی که به دهانه خروجی کمپرسور در محفظه تخلیه برسد و سپس مبرد تحت فشار از طریق شیر رانش سیلندر خارج میشود. کنترل ظرفیت در کمپرسورهای اسکرو معمولاً توسط شیر لغزنده انجام میشود که در داخل کمپرسور نصب شده و امکان تنظیم حجم مبرد فشرده شده را فراهم میکند. سیستم روغنکاری این کمپرسورها نسبتاً پیچیده است و شامل یک پمپ روغن، یک جداکننده روغن و یک مخزن نگهدارنده روغن میباشد تا روانکاری روتورها و کنترل دما و اصطکاک به طور مناسب انجام شود. مزیت اصلی کمپرسورهای اسکرو، کارکرد روان، راندمان بالا و دوام طولانی در ظرفیتهای بالا است که آنها را برای سیستمهای تهویه مطبوع صنعتی و بزرگ ایدهآل میسازد.

نتیجهگیری

در نهایت، میتوان گفت که چیلرها ستون فقرات سیستمهای سرمایشی مدرن و فرآیندهای صنعتی محسوب میشوند و شناخت دقیق اجزای مختلف آنها، از کمپرسور و اواپراتور تا کندانسور و شیر انبساط، برای بهرهبرداری بهینه ضروری است. انتخاب صحیح نوع چیلر، هواخنک یا آبخنک، و همچنین نوع کمپرسور، پیستونی، اسکرال یا اسکرو، نه تنها بر راندمان سیستم و مصرف انرژی تأثیر میگذارد، بلکه تضمینکننده ثبات عملکرد و کاهش استهلاک تجهیزات در طولانیمدت است. عملکرد بهینه چیلر وابسته به هماهنگی اجزای مختلف و کنترل دقیق پارامترهای کلیدی مانند فشار، دما و جریان سیال است. بهکارگیری چیلر مناسب در پروژههای تهویه مطبوع باعث ایجاد آسایش حرارتی مطلوب، توزیع یکنواخت سرما و صرفهجویی در مصرف انرژی میشود و در صنایع حساس، نقش حیاتی در تضمین کیفیت محصول، حفاظت از ماشینآلات و کاهش هزینههای عملیاتی دارد. به این ترتیب، سرمایهگذاری در انتخاب، نصب، و نگهداری صحیح چیلرها، بهویژه با توجه به تفاوتهای فنی بین انواع کمپرسورها و سیستمهای خنککننده، نه تنها بهرهوری انرژی و کارایی سیستم را افزایش میدهد، بلکه از بروز خرابیهای پرهزینه و اختلال در عملکرد سیستم جلوگیری میکند. در کل، درک جامع از ساختار و عملکرد چیلر، همراه با مدیریت صحیح بهرهبرداری و نگهداری، اساس ایجاد سیستم سرمایشی پایدار، ایمن و اقتصادی است که میتواند پاسخگوی نیازهای ساختمانی و صنعتی در بلندمدت باشد.