مقدمه

تشخیص و رفع نشتی در چیلرها و سیستمهای برودتی یکی از مراحل حیاتی در تضمین عملکرد بهینه و ایمن این تجهیزات به شمار میآید. سیستمهای سرمایش و تهویه مطبوع، به ویژه چیلرهای تراکمی، با گردش مبرد در سیکلهای بسته کار میکنند و هرگونه خروج ناخواسته مبرد میتواند علاوه بر کاهش راندمان سرمایش، منجر به آسیبهای جدی به کمپرسور، اواپراتور و سایر اجزای سیستم شود. اهمیت این موضوع زمانی بیشتر میشود که سیستم تحت فشار کاری بالا و شرایط محیطی متغیر فعالیت میکند؛ چرا که حتی یک نشتی کوچک میتواند در طول زمان باعث کاهش بهرهوری انرژی، افزایش هزینههای تعمیر و نگهداری و بروز مشکلات زیستمحیطی شود. در طول سالهای اخیر، روشهای متعددی برای نشتیابی در سیستمهای برودتی توسعه یافته است که هر کدام مزایا و محدودیتهای خاص خود را دارند. این روشها شامل تست فشار مثبت با گاز ازت، تست خلا یا وکیوم، استفاده از رنگدانههای فلورسنت، نشتیابهای الکترونیکی و تکنیکهای ترکیبی هستند. انتخاب روش مناسب بستگی مستقیم به نوع مبرد، دقت مورد نیاز و شرایط عملیاتی سیستم دارد. همچنین شناخت دقیق دستهبندی مبردها، از CFC و HCFC گرفته تا HFC و HC، برای انتخاب روش نشتیابی مؤثر و ایمن امری ضروری است. به علاوه، نشتیهای چیلر نه تنها از طریق ابزارهای پیشرفته بلکه از طریق نشانههای ظاهری نیز قابل شناسایی هستند. لکههای روغن، تغییرات فشار و دمای سیستم و کاهش عملکرد کمپرسور، همه میتوانند نشانه وجود نشتی باشند. بنابراین، انجام بازدیدهای دورهای، تستهای منظم و استفاده از ابزارهای دقیق، به همراه رعایت نکات ایمنی، از جمله پیششرطهای لازم برای حفظ عملکرد پایدار و طول عمر طولانی تجهیزات برودتی است. در نهایت، تشخیص به موقع و رفع نشتی، نه تنها موجب کاهش هزینههای عملیاتی میشود، بلکه از هدررفت انرژی و آسیبهای زیستمحیطی نیز جلوگیری میکند.

نحوه تشخیص و رفع نشتی در چیلرها و سیستمهای برودتی

در سیستمهای تبرید، پس از انجام تعمیرات، جوشکاری یا تعویض لولهها و اطمینان از صحت اتصالات، یکی از مهمترین مراحل اطمینان از عملکرد صحیح سیستم، تست نشتی است. این فرآیند تضمین میکند که هیچ گونه خروج مبرد یا گاز از سیکل وجود ندارد و کارایی سیستم حفظ خواهد شد.

روشهای تست نشتی در چیلرهای تراکمی معمولاً به دو دسته اصلی تقسیم میشوند: تست با فشار مثبت و تست وکیوم. در روش فشار مثبت، از تزریق گازهایی مانند مبرد، نیتروژن یا ترکیبی از آنها به داخل سیستم استفاده میشود و هرگونه کاهش فشار یا مشاهده نشتی، نشاندهنده وجود نقص در اتصالات است. این روش برای شناسایی نشتهای کوچک و بزرگ در سیستم بسیار مؤثر است. در مقابل، روش وکیوم با کاهش فشار داخلی سیستم تا حد خلا انجام میشود. اگر پس از ایجاد خلا، فشار سیستم به مرور به سمت فشار اتمسفر بازگردد، این تغییر نشاندهنده وجود نشتی در یکی از نقاط سیکل است. این روش معمولاً برای شناسایی نشتهای ریز و مخفی که ممکن است با تست فشار مثبت قابل تشخیص نباشند، کاربرد دارد. هنگامی که در یک سیستم سرمایش و تهویه مطبوع، نشانهای از نشتی مشاهده شود، ابتدا باید کلیه نقاط اتصال و مسیرهای عبور مبرد بررسی گردند. هرچند مکان دقیق نشت بسته به طراحی سیستم متفاوت است، اما تجربه نشان داده که برخی نقاط حساس همیشه باید مورد توجه ویژه قرار گیرند؛ به خصوص اتصالات مکانیکی، شیرآلات، و محلهای جوشکاری که بیشترین احتمال نشت را دارند. بررسی منظم این نقاط علاوه بر پیشگیری از آسیبهای جدی، طول عمر سیستم را افزایش میدهد و از هدررفت انرژی جلوگیری میکند.

روشهای نشتیابی مبردها در سیستمهای برودتی

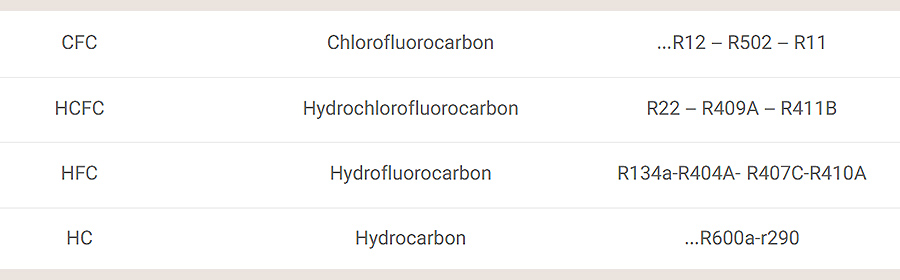

قبل از اقدام به نشتیابی، شناخت دقیق نوع مبرد مصرفی در سیستم اهمیت زیادی دارد، زیرا هر نوع مبرد نیازمند روشهای خاص برای تشخیص نشتی است. دستهبندی مبردها به ما کمک میکند تا تکنیک مناسب و ایمن را انتخاب کنیم و از آسیبهای احتمالی جلوگیری شود.

مبردها به چهار دسته اصلی تقسیم میشوند :

1. CFCها (کلروفلوئوروکربنها) : این گروه از اولین مبردهای صنعتی است که حاوی اتم کلر میباشد. از جمله شناختهشدهترین آنها میتوان به R-11 و R-12 اشاره کرد. با وجود کارایی بالا، این مبردها آسیب جدی به لایه اوزون وارد میکردند و به همین دلیل استفاده از آنها محدود شد.

2. HCFCها (هیدروکلروفلوئوروکربنها) : پس از CFCها، مبردهایی مانند R-22 معرفی شدند که هنوز شامل کلر هستند، اما آسیب کمتری به محیط زیست وارد میکنند. با این حال، به تدریج جایگزینهای بهتری برای آنها توسعه یافت.

3. HFCها (هیدروفلوئوروکربنها) : این گروه فاقد اتم کلر است و آسیب کمتری به لایه اوزون دارد. نمونهای از این دسته، R-134a است که در سیستمهای تهویه مطبوع و چیلرهای مدرن کاربرد گستردهای دارد.

4. HCها (هیدروکربنها) : این مبردها محصول مشتقات نفتی هستند و به دلیل خواص فیزیکی و ترمودینامیکی مناسب، به عنوان گزینههای طبیعی و دوستدار محیط زیست شناخته میشوند.

شناخت دقیق این دستهبندیها نه تنها برای انتخاب روش نشتیابی مؤثر است، بلکه تضمین میکند که اقدامات تعمیر و نگهداری با ایمنی کامل و کمترین تأثیر محیطی انجام شوند.

انواع روشهای نشتیابی در چیلرها و سیستمهای برودتی

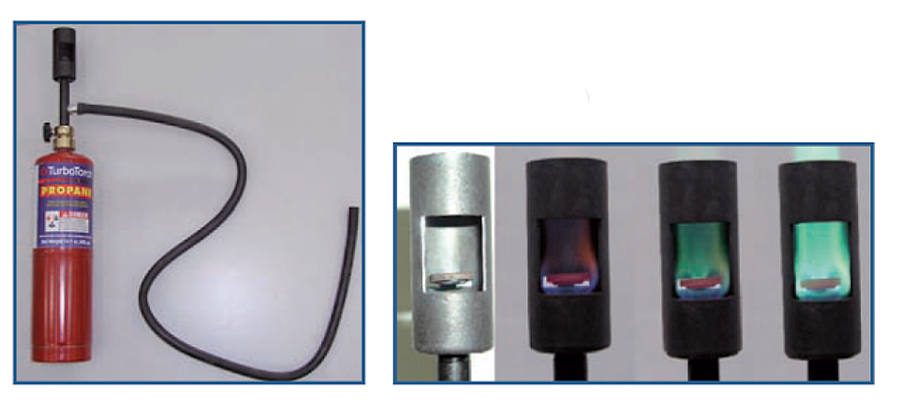

یکی از متداولترین روشهای نشتیابی در سیستمهای سرمایش و تهویه مطبوع، تست با فشار مثبت گاز ازت همراه با کف صابون است. این روش که به آن آزمایش حبابی نیز گفته میشود، یکی از سادهترین و حساسترین روشها برای تشخیص نشت در چیلرها به شمار میآید. در این روش، در صورتی که سیکل سیستم دارای فشار کافی باشد، میتوان از همان مبرد موجود برای تست نشت استفاده کرد. اما اگر فشار سیستم پایین باشد، بهتر است مبرد موجود بازیابی و سپس گاز ازت به سیستم شارژ شود. برای نشتهای بسیار کوچک، بررسی وضعیت سیستم طی زمان میتواند میزان دقیق نشتی را آشکار کند. روش دیگری که برای نشتیابی مبردهای هالوژنه استفاده میشود، شناساگر هالید است. این ابزار با دمیدن هوا بر روی یک عنصر مسی که با سوخت هیدروکربنی گرم شده است کار میکند. در حضور مبردهای هالوژنه، رنگ شعله از آبی به سبز تغییر میکند که نشانه وجود نشت است. این روش به دلیل سادگی و سرعت انجام، گزینهای اقتصادی و سریع برای شناسایی نشت محسوب میشود. با این حال، استفاده از شعله هالید نیازمند دقت بسیار بالا است، زیرا تجزیه مبردهای هالوژنه میتواند گازهای سمی و خطرناک تولید کند که برای سلامت انسان مضر هستند. بنابراین، این روش تنها برای مواقعی مناسب است که شرایط ایمنی کامل رعایت شده باشد و تجهیزات محافظتی مناسب استفاده شوند.

روش نشتیابی با رنگدانههای فلورسنت

یکی از روشهای کارآمد برای تشخیص نشت در سیستمهای برودتی و چیلرها، استفاده از رنگدانههای فلورسنت یا UV است. در این روش، یک رنگدانه مخصوص به سیستم تزریق میشود و با روغن گردش کرده و در سراسر مدار توزیع میشود. زمانی که مبرد از نقاط نشتی خارج میشود، رنگدانه همراه آن نیز بیرون میآید و به راحتی قابل شناسایی است. برای مشاهده این نقاط، میتوان از لامپهای فرابنفش (UV) استفاده کرد که رنگدانهها را تحت نور فلورسنت روشن کرده و محل دقیق نشت را مشخص میکنند. این روش به دلیل دقت بالا و امکان شناسایی حتی نشتهای بسیار کوچک، به یکی از ابزارهای استاندارد در نگهداری و تعمیر سیستمهای برودتی تبدیل شده است. مزیت دیگر این روش، عدم ایجاد گازهای سمی یا خطرناک در حین انجام تست است و میتواند به عنوان جایگزینی ایمن برای روشهای شعلهای یا شیمیایی مورد استفاده قرار گیرد.

نشتیابهای الکترونیکی در سیستمهای برودتی

یکی از سریعترین و دقیقترین روشها برای شناسایی نشتهای مبهم و پنهان در سیستمهای تبرید، استفاده از نشتیابهای گازی الکترونیکی یا ابزارهای مبتنی بر فناوری TCD (Thermal Conductivity Detector) است. این ابزارها قادرند نشتهای بسیار کوچک را با حساسیتی در حد حدود ۳ گرم در سال تشخیص دهند و به همین دلیل در تشخیص مشکلات پیچیده سیستمهای برودتی بسیار مؤثر هستند. با توجه به تنوع روشهای نشتیابی، در کشور ما معمولاً از دو روش اصلی استفاده میشود: تست فشار با گاز ازت و نشتیابی الکترونیکی. انتخاب روش مناسب به نوع مبرد، دقت مورد نیاز و شرایط عملیاتی سیستم بستگی دارد. در ادامه، نکات کلیدی و جزئیات کاربردی این دو روش بررسی میشوند تا تکنسینها بتوانند با اطمینان و ایمنی کامل، نشتی سیستمهای سرمایشی و تهویه مطبوع را شناسایی و رفع کنند.

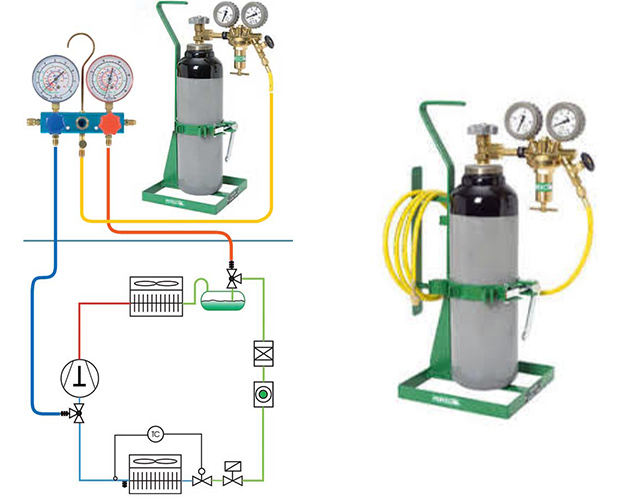

تست ازت در سیستمهای تهویه مطبوع و چیلر

یکی از روشهای استاندارد برای بررسی نشتی در سیستمهای تهویه مطبوع، تست با گاز ازت (Nitrogen Test) است. در سیستمهای تهویه مطبوع معمولاً فشار تست بین ۱۵ تا ۱۸ بار تنظیم میشود، در حالی که در سیستمهای چیلر، فشار تست میتواند تا ۲۰۰ psi نیز افزایش یابد. نکته بسیار مهم این است که بخشهای فشار پایین سیستم، مانند ساکشن کمپرسور و اواپراتور، محدودیت فشار دارند و نباید فشار از مقادیر مجاز بالاتر رود، زیرا میتواند به تجهیزات آسیب برساند. برای ایمنی بیشتر، شیرهای کمپرسور باید حتماً بسته باشند تا گاز ازت به قسمتهای حساس سیستم وارد نشود. اگر روغن کمپرسور مصنوعی (Synthetic) باشد، توصیه میشود ابتدا هوای موجود در سیستم با ازت تخلیه شود و سپس اقدام به شارژ ازت و انجام تست نشتی گردد. همچنین، قبل از شارژ ازت، سیلندر گاز باید با دقت چک شود. لازم به ذکر است که ازت به خودی خود اشتعالپذیر نیست، اما وجود اکسیژن میتواند شعله آتش را افزایش دهد، در حالی که گاز ازت شعله را خنثی میکند. رعایت این نکات ایمنی در حین تست، خطرات احتمالی را به حداقل میرساند و سلامت تکنسین و تجهیزات را تضمین میکند.

نکات تکمیلی تست ازت در سیستمهای برودتی

به هیچ عنوان نباید از اکسیژن به عنوان گاز تست برای سیستمهای برودتی استفاده شود، زیرا این کار میتواند بسیار خطرناک باشد و موجب آتشسوزی یا انفجار شود. در سیستمهایی که از دو مدار موازی بهره میبرند، فشار تست باید با دقت تنظیم شود؛ بهطوری که در یک مدار فشار ۲۰۰ psi و در مدار دیگر ۱۷۰ psi اعمال گردد. فشارگذاری توسط گیج مشخص میشود و سیستم باید حداقل به مدت ۲۴ ساعت زیر فشار تست باقی بماند. در صورت عدم کاهش فشار طی این زمان، میتوان عملیات راهاندازی سیستم را انجام داد. یکی دیگر از روشهای مورد استفاده، تست ترکیبی مبرد و ازت است. در این روش ابتدا مبرد به داخل سیکل تبرید هدایت میشود و پس از جدا کردن سیلندر مبرد، ازت وارد سیستم میشود تا نشتهای احتمالی شناسایی شوند. این روش به خصوص زمانی کاربرد دارد که نیاز به دقت بالاتر در شناسایی نشتها و محافظت از تجهیزات باشد. رعایت دقیق این مراحل باعث ایمنی تکنسین و طول عمر تجهیزات میشود و خطرات ناشی از فشار بیش از حد یا استفاده نادرست از گازهای تست را به حداقل میرساند.

نشانههای ظاهری نشتی در چیلر

یکی از علائم آشکار نشت در سیستمهای چیلر، وجود روغن زدگی یا لکههای روغن روی تجهیزات و اتصالات است. این وضعیت نشاندهنده خروج مبرد همراه با روغن روانکننده از سیستم میباشد و میتواند به مرور باعث کاهش کارایی و آسیب به کمپرسور شود. چنین نشتیهایی حتماً باید توسط کارشناسان مجرب بررسی و تأیید شوند تا محل دقیق نشت شناسایی شده و اقدامات تعمیراتی لازم به صورت ایمن انجام شود. رصد دورهای تجهیزات و توجه به تغییرات ظاهری مانند روغنزدگی، علاوه بر پیشگیری از خرابیهای جدی، طول عمر سیستم و بهرهوری انرژی را افزایش میدهد.

استفاده از نشتیابهای الکترونیکی در سیستمهای برودتی

نشتیابهای الکترونیکی یکی از ابزارهای دقیق و سریع برای شناسایی نشت مبرد در چیلرها و سیستمهای برودتی هستند. این دستگاهها دارای سنسورهایی حساس به انواع مبردها مانند HFC و HCFC میباشند. مبردهای موجود در هوا توسط یک پمپ مکنده به سنسور هدایت شده و در صورت وجود نشتی، المنت تعبیه شده در نوک حسگر یک پالس الکتریکی ایجاد میکند. این سیگنال الکتریکی سپس به صدا یا نمایش بصری تبدیل میشود و تکنسین را از وجود نشت مطلع میکند. برای تشخیص دقیق نشتی، توصیه میشود سر حسگر را با سرعت حداکثر حدود ۱ سانتیمتر بر ثانیه در امتداد لولهها حرکت دهید. هنگامی که دستگاه نشتی را شناسایی کرد، بهتر است حسگر را برای چند ثانیه در همان نقطه نگه داشته و سپس دوباره بررسی شود تا تأیید شود که نشت واقعاً در همان مکان قرار دارد. همچنین، محل استفاده از نشتیاب باید دارای تهویه مناسب باشد. در غیر این صورت، احتمال دریافت مبردهای موجود در هوا و تولید خطای دستگاه افزایش مییابد و تشخیص صحیح نشت مختل خواهد شد. رعایت این نکات باعث افزایش دقت و ایمنی عملیات نشتیابی میشود و از آسیب به سیستم و خطرات احتمالی برای تکنسین جلوگیری میکند.

نتیجهگیری

نتایج بررسیها و تجارب عملی نشان میدهد که نشت مبرد در سیستمهای چیلر و برودتی یکی از عوامل اصلی کاهش راندمان، افزایش هزینههای نگهداری و بروز خرابیهای جدی تجهیزات است. شناسایی سریع و دقیق این نشتها، با استفاده از روشهای مختلف مانند تست فشار مثبت، وکیوم، نشتیابهای الکترونیکی و رنگدانههای فلورسنت، امکان جلوگیری از آسیبهای جدی و کاهش هدررفت انرژی را فراهم میآورد. هر کدام از این روشها با توجه به نوع مبرد، دقت مورد نیاز و شرایط عملیاتی سیستم، میتوانند به صورت مستقل یا ترکیبی مورد استفاده قرار گیرند تا اطمینان حاصل شود که هیچ نقطه ضعفی در سیکل تبرید باقی نمانده است. همچنین، رعایت دستورالعملهای ایمنی، انتخاب ابزار و تجهیزات مناسب و توجه به نشانههای ظاهری نشتی، از جمله لکههای روغن، تغییر فشار و دمای سیستم، نقش بسیار مهمی در تشخیص سریع و دقیق دارد. استفاده از نشتیابهای پیشرفته الکترونیکی، به ویژه در سیستمهای پیچیده و صنعتی، باعث افزایش دقت و کاهش خطای انسانی میشود و امکان شناسایی نشتهای بسیار کوچک را فراهم میآورد. در نهایت، نگهداری منظم، تست دورهای و رفع سریع نشتی، علاوه بر حفظ عملکرد بهینه چیلر و سیستمهای برودتی، به کاهش مصرف انرژی، کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر تجهیزات منجر میشود. سیستمهای برودتی سالم و بدون نشتی نه تنها از نظر اقتصادی به صرفه هستند، بلکه با کاهش نشت مبرد، اثرات زیستمحیطی را نیز به حداقل میرسانند. بنابراین، توجه ویژه به تشخیص و رفع نشتی، جزو الزامات اصلی بهرهبرداری حرفهای و پایدار از تجهیزات سرمایشی و تهویه مطبوع محسوب میشود.