بخش سوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش بعدی و قبلی را مطالعه کنید.

مقدمه

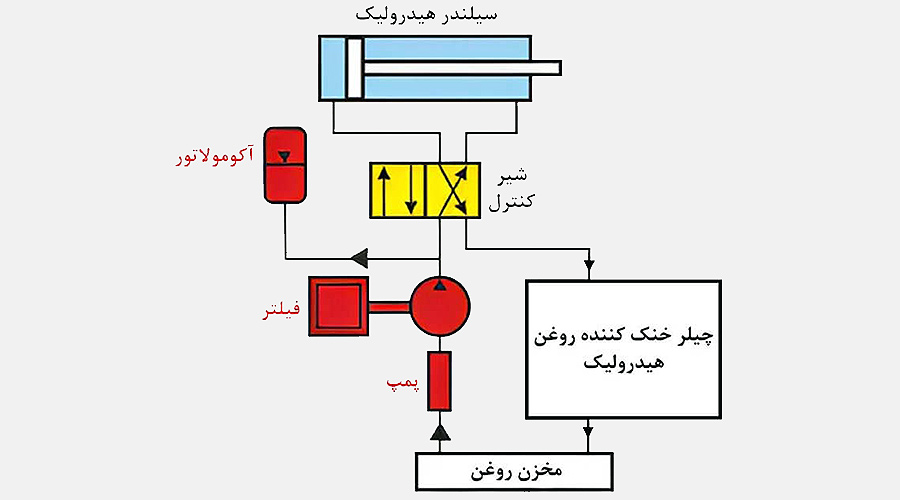

در صنایع مدرن، سیستمهای هیدرولیکی به عنوان ستون فقرات بسیاری از ماشینآلات و خطوط تولید صنعتی عمل میکنند. کارایی و دوام این سیستمها به شدت وابسته به عملکرد بهینه روغن هیدرولیک است، چرا که این روغن نقش انتقال نیرو، روانکاری و خنکسازی قطعات داخلی را بر عهده دارد. افزایش دمای روغن هیدرولیک میتواند منجر به کاهش ویسکوزیته، افت راندمان انتقال نیرو و تخریب خواص فیزیکی و شیمیایی روغن شود، که در نهایت باعث آسیب به قطعات حساس و افزایش هزینههای نگهداری میگردد. در این راستا، استفاده از چیلرهای خنککننده روغن هیدرولیک اهمیت ویژهای پیدا کرده است، زیرا این تجهیزات میتوانند دمای روغن را در محدوده ایدهآل حفظ کرده و عملکرد سیستمهای هیدرولیکی را پایدار و مطمئن نگه دارند. چیلرهای روغن هیدرولیک به دو نوع اصلی مستقیم و غیرمستقیم تقسیم میشوند که هر یک با مکانیزم انتقال حرارت خاص خود، مزایا و محدودیتهای متفاوتی دارند. در چیلرهای مستقیم، روغن مستقیماً با اواپراتور در تماس است و انتقال حرارت با سرعت و دقت بالا صورت میگیرد. این طراحی باعث میشود که سیستمهایی که نیاز به پاسخ حرارتی سریع و کنترل دقیق دارند، مانند ماشینآلات CNC یا خطوط تولید دقیق، به عملکرد پایدار و کنترلشده دست یابند. از سوی دیگر، چیلرهای غیرمستقیم با استفاده از مبدلهای حرارتی، انتقال حرارت را به صورت ایزوله و بدون تماس مستقیم روغن و مبرد انجام میدهند. این روش باعث افزایش طول عمر تجهیزات، کاهش خطر آلودگی و نیاز کمتر به نگهداری میشود، هرچند سرعت کاهش دما نسبت به چیلرهای مستقیم پایینتر است. شناخت تفاوتهای این دو نوع چیلر، ویژگیهای عملکردی، مزایا و محدودیتهای هر یک، نقش مهمی در انتخاب سیستم مناسب برای صنایع مختلف دارد و تضمینکننده عملکرد بهینه، ایمنی و دوام بلندمدت تجهیزات هیدرولیکی است.

تفاوت چیلر روغن مستقیم و غیرمستقیم

چیلرهای خنککننده روغن هیدرولیک بسته به نحوه انتقال حرارت بین روغن و مبرد، به دو دسته مستقیم و غیرمستقیم تقسیم میشوند. هر کدام از این انواع، ویژگیها و کاربردهای خاص خود را دارند :

۱. چیلر روغن مستقیم (Direct Oil Chiller)

در این نوع چیلر، اواپراتور مستقیماً با روغن هیدرولیک در تماس است. یعنی روغن از داخل کویل یا محفظه اواپراتور عبور میکند و حرارت خود را به طور مستقیم به مبرد منتقل میکند.

ویژگیها و مزایای چیلر روغن مستقیم

چیلرهای روغن مستقیم به دلیل طراحی خاص خود، امکان کنترل سریع و دقیق دمای روغن را فراهم میکنند و مزایای قابل توجهی دارند :

• کنترل دقیق و سریع دما : تماس مستقیم روغن با اواپراتور باعث میشود دمای روغن به سرعت کاهش یابد و در محدوده مطلوب حفظ شود. این ویژگی به ویژه در سیستمهایی که نیاز به پاسخ حرارتی سریع دارند، مانند ماشینآلات CNC یا خطوط تولید دقیق، اهمیت زیادی دارد.

• راندمان حرارتی بالا : انتقال مستقیم حرارت بین روغن و مبرد باعث میشود انرژی بهینه استفاده شود و خنکسازی با بیشترین بازده انجام گیرد. این امر نه تنها کارایی سیستم را افزایش میدهد، بلکه مصرف انرژی را نیز کاهش میدهد.

• ابعاد کوچک و نیاز کمتر به فضا : با توجه به حذف تجهیزات واسطه و نیاز کمتر به لولهکشی پیچیده، چیلر روغن مستقیم فضای کمتری اشغال میکند و نصب و راهاندازی آن در محیطهای صنعتی آسانتر است. این ویژگیها باعث میشوند چیلر روغن مستقیم یک راهکار سریع، کارآمد و جمعوجور برای خنکسازی روغن هیدرولیک در سیستمهای حساس و پرمصرف صنعتی باشد و نقش مهمی در افزایش طول عمر تجهیزات و بهبود عملکرد سیستم ایفا کند.

معایب چیلر روغن مستقیم

با وجود مزایای قابل توجه، چیلرهای روغن مستقیم محدودیتها و نکات قابل توجهی هم دارند که باید در انتخاب و نگهداری آنها مدنظر قرار گیرد :

• نیاز به مراقبت و نگهداری بیشتر : تماس مستقیم روغن با اواپراتور باعث میشود احتمال آلودگی و رسوب در سیستم افزایش یابد. بنابراین، تمیزکاری دورهای و بررسی کیفیت روغن اهمیت بالایی دارد تا عملکرد چیلر حفظ شود.

• محدودیت در نوع روغن قابل استفاده : همه انواع روغن هیدرولیک برای استفاده در چیلرهای مستقیم مناسب نیستند. انتخاب نوع روغن باید با دقت انجام شود تا سازگاری شیمیایی و حرارتی با سیستم تضمین شده و از آسیب به تجهیزات جلوگیری شود. با مدیریت صحیح و انتخاب روغن مناسب، چیلرهای روغن مستقیم همچنان میتوانند کارایی بالا و کنترل دقیق دما را ارائه دهند، اما نیاز به برنامه نگهداری منظم و نظارت دقیق دارند.

کاربردهای چیلر روغن مستقیم

چیلرهای روغن مستقیم به دلیل توانایی خنکسازی سریع و کنترل دقیق دمای روغن، در صنایعی که دقت حرارتی اهمیت بالایی دارد، کاربرد فراوانی دارند. این چیلرها معمولاً در موارد زیر استفاده میشوند :

• ماشینآلات CNC : دستگاههای CNC نیازمند کنترل دقیق و پایدار دمای روغن برای حفظ دقت حرکت ابزارها و جلوگیری از تغییرات ابعادی قطعات هستند.

• ماشینآلات تزریق پلاستیک : در فرآیندهای تزریق پلاستیک، دمای روغن هیدرولیک باید به سرعت تنظیم شود تا عملکرد سیستم هیدرولیکی و کیفیت قطعات تولیدی حفظ شود.

• خطوط تولید حساس و دقیق : در خطوط تولیدی که کوچکترین تغییرات دمایی میتواند کیفیت یا عملکرد تجهیزات را تحت تأثیر قرار دهد، چیلرهای روغن مستقیم نقش کلیدی در حفظ ثبات سیستم دارند. استفاده از چیلر روغن مستقیم در این کاربردها، بهبود عملکرد، افزایش دقت و طول عمر تجهیزات را تضمین میکند و باعث میشود سیستم هیدرولیکی در شرایط کاری سنگین و طولانی مدت نیز با پایداری کامل عمل کند.

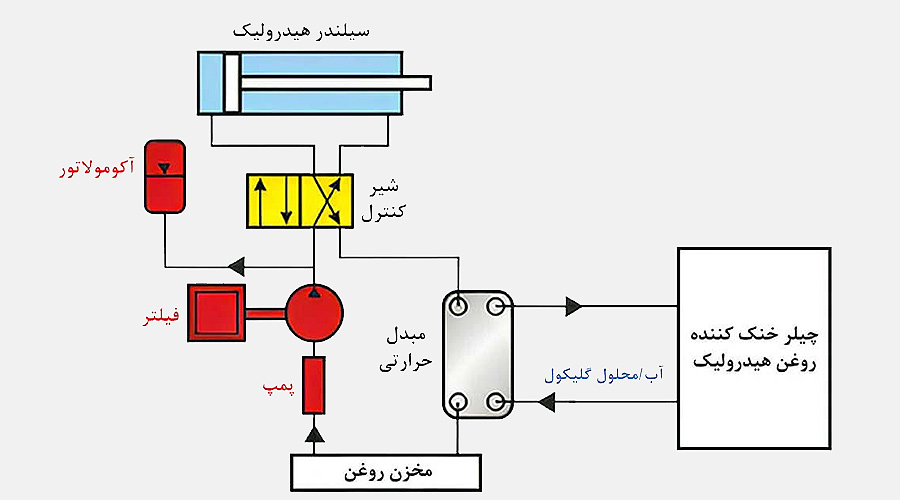

۲. چیلر روغن غیرمستقیم (Indirect Oil Chiller)

در چیلرهای روغن غیرمستقیم، فرآیند خنکسازی روغن به صورت غیرمستقیم و از طریق یک مبدل حرارتی انجام میشود. در این طراحی، روغن و مبرد چیلر هیچ تماس مستقیمی با یکدیگر ندارند و انتقال حرارت از طریق یک واسطه انجام میشود. مبدل حرارتی میتواند از انواع مختلف باشد، مانند مبدل پوسته و لوله یا مبدل صفحهای، که با انتقال حرارت بین روغن و مبرد، دمای روغن را کاهش میدهند. این طراحی مزایای خاص خود را دارد و به خصوص در شرایطی که آلودگی، ترکیب شیمیایی یا حساسیت روغن مهم است، بسیار کارآمد است. ویژگی اصلی چیلر غیرمستقیم این است که سیستم از نظر شیمیایی ایزوله میشود و خطر تماس روغن با مبرد یا آلودگی مستقیم کاهش مییابد. این ویژگی باعث میشود که چیلر غیرمستقیم برای کاربردهایی با نیاز به ثبات حرارتی و طول عمر بالای تجهیزات مناسبتر باشد، اگرچه پاسخ حرارتی آن نسبت به چیلر مستقیم کمی کندتر است.

ویژگیها و مزایای چیلر روغن غیرمستقیم

چیلرهای روغن غیرمستقیم با طراحی مبدل حرارتی، امکانات و مزایای ویژهای برای خنکسازی سیستمهای هیدرولیکی فراهم میکنند :

• کاهش خطر آلودگی : از آنجا که روغن و مبرد هیچ تماس مستقیمی با یکدیگر ندارند، احتمال آلودگی یا ورود مواد خارجی به روغن به حداقل میرسد و کیفیت روغن برای مدت طولانیتر حفظ میشود.

• انعطافپذیری در انتخاب روغن : این طراحی امکان استفاده از انواع مختلف روغن هیدرولیک را فراهم میکند، چرا که تماس مستقیم با مبرد وجود ندارد و نگرانی از ناسازگاری شیمیایی یا آسیب به روغن کاهش مییابد.

• طول عمر بالاتر و نگهداری کمتر : به دلیل عدم تماس مستقیم و کاهش سایش یا فشار بر مبدلها و اواپراتور، تجهیزات چیلر غیرمستقیم طول عمر بیشتری دارند و نیاز به نگهداری دورهای و تمیزکاری کمتر میشود.

• پایداری و ایمنی عملیاتی : طراحی غیرمستقیم باعث میشود سیستم حتی در شرایط کاری طولانیمدت یا دماهای بالا عملکرد پایدار و ایمنی خود را حفظ کند. به طور کلی، چیلرهای روغن غیرمستقیم با ارائه انعطافپذیری، ایمنی و دوام بالا، گزینهای مناسب برای سیستمهایی هستند که به ثبات حرارتی و کاهش خطر آلودگی اهمیت میدهند.

معایب چیلر روغن غیرمستقیم

اگرچه چیلرهای روغن غیرمستقیم مزایای قابل توجهی در ایمنی و دوام سیستم ارائه میدهند، اما محدودیتها و نکات منفی نیز دارند :

• راندمان خنکسازی کمتر : به دلیل اینکه انتقال حرارت بین روغن و مبرد به صورت غیرمستقیم و از طریق مبدل حرارتی انجام میشود، سرعت و کارایی خنکسازی نسبت به چیلرهای مستقیم پایینتر است. این امر ممکن است در سیستمهایی که نیاز به کاهش سریع دما دارند، محدودیت ایجاد کند.

• زمان خنکسازی طولانیتر : فرآیند غیرمستقیم باعث میشود زمان بیشتری برای کاهش دمای روغن مورد نیاز باشد، زیرا حرارت باید ابتدا از روغن به مبدل و سپس به مبرد منتقل شود. با این حال، در کاربردهایی که ثبات دما، کاهش خطر آلودگی و دوام طولانیمدت تجهیزات اهمیت بیشتری دارد، چیلر غیرمستقیم همچنان گزینهای مناسب و مطمئن محسوب میشود.

کاربردهای چیلر روغن غیرمستقیم

چیلرهای روغن غیرمستقیم به دلیل طراحی مبدل حرارتی و انتقال غیرمستقیم حرارت، برای سیستمها و صنایع با حساسیت دمایی کمتر و تغییرات دمایی آهسته مناسب هستند. این چیلرها در موارد زیر کاربرد فراوان دارند:

• صنایع فولاد و فلزات : تجهیزات صنعتی که تحت دمای بالا و فشار ثابت کار میکنند، مانند ماشینهای نورد و خطوط برش فلز، میتوانند از چیلر غیرمستقیم بهرهمند شوند تا دمای روغن هیدرولیک در محدوده پایدار حفظ شود.

• ماشینآلات سنگین : جرثقیلها، پرسهای سنگین و سایر دستگاههای صنعتی که بار حرارتی ثابتی دارند، با استفاده از چیلر غیرمستقیم، از پایداری عملکرد سیستم و کاهش خطر خرابی تجهیزات بهرهمند میشوند.

• دستگاههای با بار حرارتی ثابت : در سیستمهایی که تغییرات ناگهانی دما ندارند، انتقال غیرمستقیم حرارت کافی است و مزایای کاهش آلودگی و طول عمر تجهیزات، اهمیت بیشتری دارد. به طور کلی، چیلرهای غیرمستقیم برای کاربردهای صنعتی با نیاز به ثبات، ایمنی و دوام طولانیمدت ایدهآل هستند و باعث کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات هیدرولیکی میشوند.

تفاوتها و کاربردهای کلی چیلر روغن هیدرولیک

چیلرهای روغن هیدرولیک بسته به طراحی و نحوه انتقال حرارت، در دو نوع مستقیم و غیرمستقیم تولید میشوند و هر کدام برای شرایط و کاربردهای خاصی مناسب هستند :

• چیلر روغن مستقیم : در این نوع، روغن مستقیماً با اواپراتور در تماس است و انتقال حرارت سریع و دقیق انجام میشود. این ویژگی باعث میشود که چیلر مستقیم برای فرآیندهایی با نیاز به کنترل دقیق و سریع دما مانند دستگاههای CNC، خطوط تولید حساس و ماشینآلات تزریق پلاستیک مناسب باشد. با این حال، این سیستم به نگهداری و نظارت بیشتری نیاز دارد و انتخاب نوع روغن باید با دقت انجام شود.

• چیلر روغن غیرمستقیم : در این مدل، انتقال حرارت به صورت غیرمستقیم و از طریق مبدل حرارتی انجام میشود. چیلر غیرمستقیم برای کاربردهای صنعتی عمومی و سیستمهایی با ثبات دمایی لازم مناسب است، مانند ماشینآلات سنگین، خطوط فولاد و فلزکاری یا دستگاههایی که بار حرارتی ثابتی دارند. این طراحی باعث کاهش نیاز به نگهداری و افزایش عمر مبدلها میشود، اما سرعت و راندمان خنکسازی نسبت به چیلر مستقیم کمتر است.

عوامل مهم در انتخاب نوع چیلر :

• نوع روغن هیدرولیک و سازگاری آن با سیستم چیلر

• سرعت و دقت مورد نیاز برای خنکسازی روغن

• هزینههای نگهداری و تعمیرات در طولانیمدت

با توجه به این فاکتورها، میتوان نوع چیلر مناسب را برای هر سیستم هیدرولیکی انتخاب کرد تا کارایی، ایمنی و طول عمر تجهیزات به حداکثر برسد.

نتیجهگیری

انتخاب و بهرهبرداری از چیلرهای خنککننده روغن هیدرولیک، نقش بسیار کلیدی در افزایش طول عمر و کارایی سیستمهای هیدرولیکی صنعتی دارد. چیلرهای مستقیم با ارائه انتقال حرارت سریع و کنترل دقیق دما، گزینهای ایدهآل برای سیستمهایی هستند که نیازمند پاسخ حرارتی فوری و عملکرد بسیار حساس هستند. با این حال، استفاده از این نوع چیلر مستلزم مراقبت و نگهداری دقیقتر و انتخاب روغن متناسب با سیستم است تا از آلودگی و کاهش راندمان جلوگیری شود. در مقابل، چیلرهای غیرمستقیم با طراحی مبدل حرارتی، ایمنی بالاتر، کاهش خطر آلودگی و نیاز کمتر به نگهداری را فراهم میکنند و به ویژه برای سیستمهای با ثبات حرارتی و بار حرارتی ثابت مناسب هستند. با بررسی مزایا و محدودیتهای هر دو نوع چیلر، میتوان سیستم خنککنندهای را طراحی کرد که علاوه بر حفظ دمای بهینه روغن، باعث افزایش بهرهوری، کاهش هزینههای نگهداری و تعمیرات، و تضمین پایداری عملکرد تجهیزات در شرایط کاری طولانیمدت شود. انتخاب صحیح بین چیلر مستقیم و غیرمستقیم باید بر اساس معیارهایی مانند حساسیت دمایی سیستم، نوع روغن هیدرولیک، سرعت پاسخ حرارتی مورد نیاز و هزینههای عملیاتی بلندمدت انجام شود. در نهایت، پیادهسازی یک سیستم خنککننده مناسب، کلید حفظ سلامت تجهیزات، افزایش کارایی خطوط تولید و تضمین عملکرد پایدار در محیطهای صنعتی پیچیده و پرچالش است.