بخش سوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش بعدی و قبلی را مطالعه کنید.

مقدمه

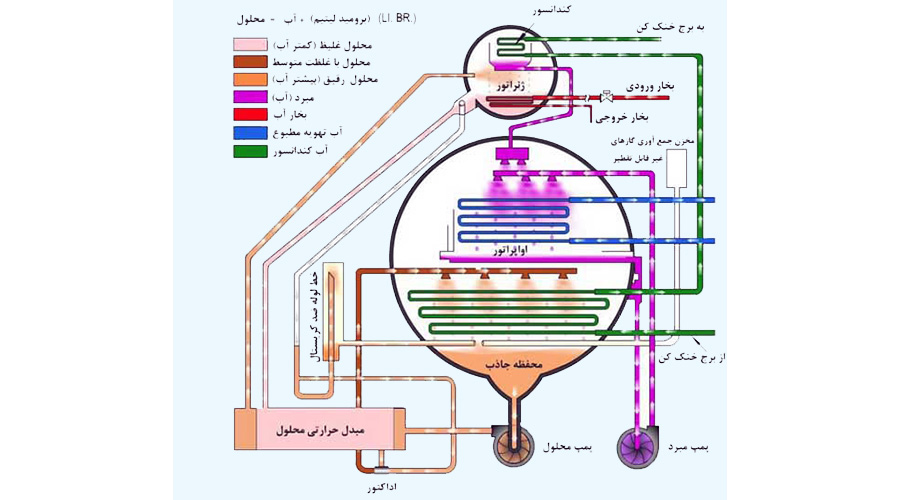

در دنیای فناوریهای پیشرفته تهویه و سرمایش، چیلرهای جذبی به عنوان راهحلی کارآمد و دوستدار محیطزیست، جایگاه ویژهای پیدا کردهاند. استفاده از انرژی گرمایی به جای برق در فرایند سرمایش، آنها را به گزینهای جذاب برای مصارف صنعتی و ساختمانی تبدیل کرده است. با این حال، یکی از چالشهای عمده در بهرهبرداری بهینه از این چیلرها، مدیریت گازهای غیرقابل تقطیر است که در طول زمان به دلایل مختلف در سیستم تجمع مییابند. این گازها که عمدتاً شامل هوا و محصولات جانبی واکنشهای شیمیایی میان محلول لیتیوم بروماید و اجزای فلزی داخلی هستند، میتوانند با افزایش فشار داخلی در بخشهایی مانند ابزوربر و کندانسور، موجب کاهش راندمان، بروز خوردگی، و حتی کریستاله شدن محلول شوند. از آنجا که چیلرهای جذبی در فشار بسیار پایین کار میکنند، حتی کوچکترین نشتی در مدار یا ضعف در آببندی میتواند منجر به ورود تدریجی هوا شود. از سوی دیگر، واکنشهای شیمیایی اجتنابناپذیر درون سیستم نیز، سهم بسزایی در تولید گازهای مزاحم دارند. در این شرایط، وجود یک سیستم تخلیه دقیق و کارآمد، به عنوان قلب تپنده فرآیند نگهداری و بهرهبرداری، نقش تعیینکنندهای در حفظ عملکرد پایدار و طول عمر چیلر ایفا میکند.

در این مقاله، با تمرکز بر عملکرد، انواع، و مکانیزم سیستمهای تخلیه گازهای غیرقابل تقطیر در چیلرهای جذبی به ویژه در مدل SSE100 تلاش شده است تا شناختی دقیق و فنی از چگونگی عملکرد اجزایی نظیر اداکتور، محفظه پرچ، پمپ وکیوم و استراتژیهای تخلیه دستی و خودکار فراهم گردد. هدف از این بررسی، ارتقای دانش فنی فعالان حوزه تأسیسات، بهرهبرداران صنعتی و تکنسینهای نگهداری جهت افزایش بهرهوری، کاهش خرابیها و صرفهجویی در مصرف انرژی در سیستمهای سرمایشی جذبی است.

سیستم تخلیه گازهای غیرقابل تقطیر در چیلرهای جذبی

چیلرهای جذبی که با استفاده از ترکیب آب و لیتیوم بروماید فعالیت میکنند، در محدوده فشار بسیار پایین کار میکنند. این ویژگی باعث میشود تا هرگونه نشتی یا خلأ جزئی در سیستم، مسیر ورود هوا و گازهای خارجی را فراهم سازد. زمانی که این گازهای غیرقابل تقطیر وارد چرخه شوند، عمدتاً در بخش ابزوربر تجمع مییابند و باعث افزایش تدریجی فشار داخلی آن میگردند. بالا رفتن فشار در ابزوربر نهتنها نقطه جوش مبرد را افزایش میدهد، بلکه ظرفیت سرمایشی سیستم را نیز بهشدت کاهش میدهد. به عنوان نمونه، اگر تنها دو میلیمتر جیوه به فشار سیستم افزوده شود، دمای تبخیر مبرد تا بیش از ۵.۵ درجه سانتیگراد بالا میرود که این امر عملکرد سیستم را مختل میکند.

با بروز این شرایط، زنجیرهای از اختلالات در سیستم اتفاق میافتد :

1. افزایش دمای آب خنک خروجی، باعث میشود ترموستات فرمان باز شدن بیشتر شیر کنترل بخار را صادر کند.

2. ورود بخار بیشتر به ژنراتور، باعث بالا رفتن غلظت محلول لیتیوم بروماید میشود.

3. در ابزوربر، به دلیل افزایش فشار، محلول دیگر قادر به جذب مؤثر بخار مبرد نیست و این موجب سرد شدن بیش از حد آن میشود.

4. ترکیب این عوامل در مبدل حرارتی، شرایطی ایجاد میکند که محلول غلیظ شده و در دمای پایین، مستعد کریستاله شدن شود.

علاوه بر این، حضور طولانیمدت هوا در سیستم، موجب خوردگی در اجزای داخلی چیلر و کاهش عمر مفید دستگاه میشود. به همین دلیل، طراحی دقیق و بدون نشتی مدار، بهویژه در اتصالات، جوشها و فلنجها، اهمیت فوقالعادهای دارد. همچنین وجود سیستم خلأ و تجهیزات تخلیه گازهای غیرقابل تقطیر (مانند وکیوم پمپ یا پمپ تخلیه مخصوص) در ساختار چیلرهای جذبی، برای حفظ عملکرد بهینه دستگاه الزامی است.

گازهای غیرقابل تقطیر در چیلرهای جذبی

در سیستمهای چیلر جذبی، گازهای غیرقابل تقطیر تنها از طریق نفوذ هوا از بیرون وارد نمیشوند، بلکه حتی در شرایطی که سیستم بهطور کامل آببندی شده و فاقد هرگونه نشتی باشد، نیز امکان تولید این گازها از درون وجود دارد. یکی از منابع تولید داخلی این گازها، واکنشهای شیمیایی میان محلول لیتیوم بروماید و فلزات سازنده اجزای داخلی چیلر است.

برای کاهش آثار ناشی از این واکنشها و جلوگیری از تشکیل گازهای مضر، معمولاً از مواد ضد خوردگی و افزودنیهای شیمیایی بهعنوان مکمل به محلول لیتیوم بروماید اضافه میشود. با این وجود، بخشی از این گازهای غیرقابل تقطیر بهمرور زمان درون سیستم انباشته میشوند و باید با استفاده از یک سامانه تخلیه مناسب از مدار خارج گردند.

وظیفه سیستم تخلیه گازهای غیرقابل تقطیر

هدف اصلی این سیستم، جمعآوری و جداسازی گازهای غیرقابل تقطیر از چرخه عملکرد چیلر و هدایت آنها به محفظهای مجزا به نام محفظه تخلیه (Purge Chamber) است. پس از ذخیرهسازی موقت، این گازها به محیط بیرونی تخلیه میشوند تا فشار داخلی چیلر در سطح بهینه باقی بماند. طراحی سیستمهای تخلیه گاز دارای تنوع زیادی است. برخی از این طراحیها از پمپ خلأ (Vacuum Pump) استفاده میکنند تا بهصورت دورهای این گازها را از محفظه تخلیه خارج نمایند. در برخی دیگر از طرحها بهدلیل همراه بودن بخار آب با این گازها، که ممکن است به پرهها و اجزای داخلی پمپ آسیب وارد کند، از بهکارگیری پمپ صرفنظر شده است.

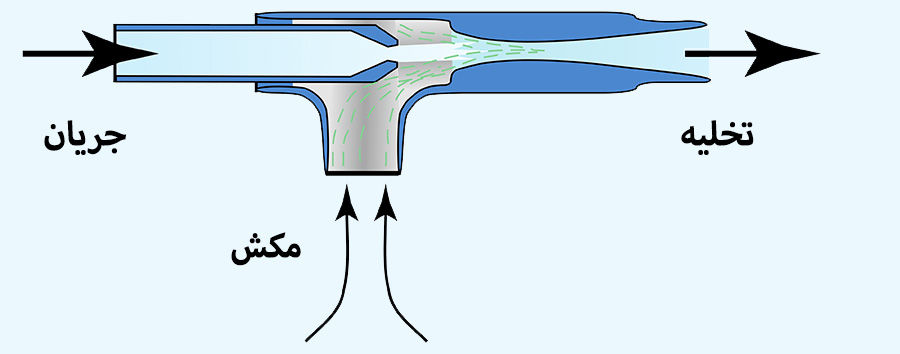

استفاده از اداکتور (Jet Ejector)

یکی از روشهای هوشمندانه برای تخلیه گازهای غیرقابل تقطیر بدون نیاز به پمپ، استفاده از تجهیزی بهنام اداکتور یا جت اگزوستر (Jet Ejector) است. این تجهیز با ایجاد یک جریان خلأ از طریق نیروی ناشی از بخار یا سیال پرانرژی، گازهای جمعآوریشده را از محفظه تخلیه بیرون میکشد. لازم به ذکر است که این نوع اداکتور با نوعی که برای چرخش یا جابجایی محلول لیتیوم بروماید استفاده میشود متفاوت است و بهطور خاص برای تخلیه گازهای سبک و بخارات طراحی شده است.

نحوه عملکرد اداکتور در تخلیه گازهای غیرقابل تقطیر و هوا

در سیستمهای چیلر جذبی، گازهای غیرقابل تقطیر و هوای نفوذی عمدتاً در بخشهای بالایی محفظه جاذب (Absorber) و کندانسور (Condenser) تجمع مییابند. برای حذف این گازها از سیستم، از تجهیزی موسوم به اداکتور (Ejector یا Jet Ejector) بهره گرفته میشود که بهواسطه ایجاد اختلاف فشار، این گازها را بهطور مؤثر به بیرون تخلیه میکند.

ساختار و مکانیسم عملکرد اداکتور

اداکتور دارای یک نازل یا گلوگاه باریک (اوریفیس) است که از آن محلول ضعیف لیتیوم بروماید، با فشار معین پمپ میشود. عبور سریع این محلول از گلوگاه باعث افزایش سرعت جریان و در نتیجه، کاهش شدید فشار در ناحیه پس از اوریفیس میشود. این ناحیه کمفشار، همان مکانی است که برای مکش گازهای غیرقابل تقطیر مورد استفاده قرار میگیرد.

لولهای که از ناحیه تجمع گازها (در بالای جاذب و کندانسور) کشیده شده، این گازها را به سمت ناحیه کمفشار اداکتور هدایت میکند. در اینجا، گازها به دلیل اختلاف فشار میان محفظه جاذب و ناحیه خروجی اداکتور، بهراحتی مکیده شده و همراه با جریان محلول از اداکتور عبور کرده و وارد محفظه تخلیه (Purge Chamber) میشوند.

فرآیند جداسازی در محفظه تخلیه

درون محفظه تخلیه، گازهای غیرقابل تقطیر که همراه با محلول وارد شدهاند، بهصورت حباب از محلول جدا میشوند و در بالای محفظه جمع میگردند. با این مکانیسم، گازهای مزاحم بهتدریج از چرخه خارج میشوند و فشار داخلی چیلر در سطح بهینه باقی میماند.

نکته مهم در فشار ناحیه کمفشار

فشار ایجاد شده در ناحیه کمفشار اداکتور همواره کمی پایینتر از فشار بخار محلول لیتیوم بروماید در همان لحظه است. این فشار برابر با فشار بخار در بخش جاذب در زمان پمپاژ محلول ضعیف میباشد. اگر گازهای غیرقابل تقطیر در سیستم وجود داشته باشند، فشار واقعی محفظه جاذب برابر با جمع فشار بخار و فشار گازهای غیرقابل تقطیر خواهد بود، در حالی که فشار ایجاد شده در ناحیه اداکتور فقط متناظر با فشار بخار است. بنابراین، اختلاف فشار بین این دو نقطه، نیروی محرکهای ایجاد میکند که گازها را به سمت اداکتور سوق میدهد.

رفتار و تخلیه گازهای غیرقابل تقطیر در محفظه تخلیه چیلر جذبی

در چیلرهای جذبی، گازهای غیرقابل تقطیر (مانند هوا و محصولات جانبی واکنشهای شیمیایی محلول لیتیوم بروماید) پس از مکش توسط اداکتور، در محفظه تخلیه (Purge Chamber) جمعآوری میشوند. با گذشت زمان، حجم این گازها افزایش یافته و در نتیجه فشار داخل محفظه تخلیه بهتدریج بالا میرود.

سیستم هشدار و روش تخلیه دستی

هنگامیکه فشار داخلی محفظه تخلیه از فشار اتمسفریک فراتر رود، سیستم هشداردهنده فعال میشود. در این وضعیت، اپراتور میتواند بهصورت دستی شیر تخلیه را باز کرده و گازها را از محفظه به بیرون (محیط آزاد یا سیستم بازیافت) تخلیه نماید.

پیشگیری از ورود هوا به سیستم

برای جلوگیری از نفوذ هوا به داخل سیستم (در شرایطی که فشار محفظه تخلیه کمتر از فشار جو باشد)، شیرهای یکطرفه خودکار در مسیر ورودی تعبیه شدهاند. این شیرها در زمان افت فشار، بهصورت خودکار بسته میشوند تا از ورود هوای خارجی به مدار جلوگیری کنند.

برای افزایش اطمینان، میتوان از لوله پلاستیکی انعطافپذیر استفاده کرد که یک سر آن به محفظه تخلیه و سر دیگر آن درون ظرفی حاوی محلول لیتیوم بروماید غوطهور است. این روش اطمینان میدهد که در صورت افت فشار ناگهانی، بجای ورود هوا، مقداری از محلول وارد لوله شده و سیستم را ایمن نگه میدارد.

نکته در زمان تخلیه دستی

در هنگام تخلیه گازها، اگر شیر خط ورودی محلول به محفظه تخلیه بسته شود، سطح محلول در محفظه بالا میرود و گازها فشردهتر میشوند. این فشردگی باعث افزایش فشار داخلی و در نتیجه تسهیل فرآیند تخلیه گازها میشود.

تخلیه خودکار و دلایل عدم توصیه عمومی آن

اگرچه میتوان از سوییچ فشار و شیر مغناطیسی برای اجرای فرآیند تخلیه بهصورت خودکار و تناوبی استفاده کرد، اما در بسیاری از سیستمها توصیه میشود که تخلیه بهصورت غیرخودکار و تحت نظارت کاربر انجام شود. دلیل این موضوع آن است که تکرار بیش از حد فرآیند تخلیه میتواند نشاندهندهی وجود درز، ترک یا خوردگی شدید در اجزای داخلی چیلر باشد. تشخیص بهموقع این نشتیها یا ایرادات ساختاری برای جلوگیری از آسیبهای بیشتر بسیار حیاتی است.

برنامهریزی دورهای تخلیه

بهصورت استاندارد، فواصل زمانی بین دو عملیات تخلیه را حدود 7 تا 10 روز در نظر میگیرند، مگر اینکه سازندهی چیلر برنامه خاصی برای تخلیه پیشنهاد کرده باشد. اگر فاصله بین دفعات نیاز به تخلیه بهطور محسوس کاهش یابد، لازم است بلافاصله سیستم از نظر نشتی، خوردگی و عملکرد صحیح اجزاء بررسی شود.

فرآیند تخلیه گازهای غیرقابل تقطیر در چیلر جذبی مدل SSE100

در چیلرهای جذبی، بهویژه مدل SSE100، مدیریت گازهای غیرقابل تقطیر نقش حیاتی در حفظ راندمان عملکرد سیستم و جلوگیری از کریستالیزاسیون دارد. این گازها یا از طریق نفوذ هوا به درون سیستم، و یا بر اثر واکنشهای شیمیایی بین محلول لیتیوم بروماید و سطوح فلزی داخلی چیلر ایجاد میشوند.

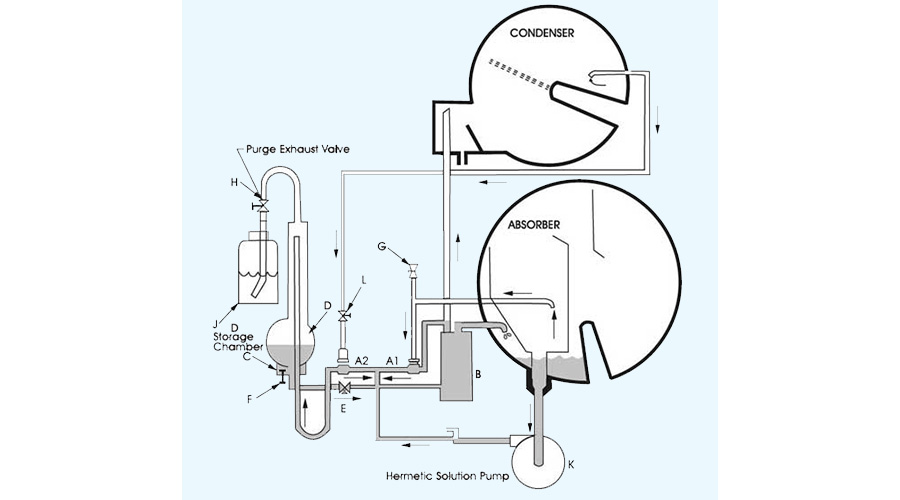

مرحله 1: جمعآوری گازهای غیرقابل تقطیر

هنگام عملکرد نرمال چیلر، بیشترین مقدار گازهای غیرقابل تقطیر در واحد جاذب (Absorber) تولید میشود، چراکه این بخش در پایینترین فشار سیستم کار میکند. جریان محلول لیتیوم بروماید که توسط پمپ محلول و از طریق دو مکنده A1 و A2 به گردش درمیآید، با ایجاد اثر مکش (وِنتوری) باعث جابجایی محلول و گازهای محلول میشود. این جریان از طریق این مکندهها به سمت محفظه ذخیرهسازی B هدایت میشود.

مرحله 2: جداسازی محلول و گازها

در محفظه B، گازهای غیرقابل تقطیر از محلول جدا شده و بخشی از آنها به مولد بخار هدایت میشوند. در این مرحله، گازها از محلول جدا شده و محلول خالص مجدداً از طریق لوله سرریز به واحد جاذب بازمیگردد. گازهای آزاد شده نیز در محفظه ذخیرهسازی D جمعآوری میشوند. این محفظه در خارج از مدار اصلی قرار دارد و از بازگشت گازها به سیستم جلوگیری میکند، حتی اگر چیلر متوقف شود.

مرحله 3: تخلیه نهایی گازها

تخلیه گازهای انباشتهشده در محفظه D بهصورت دستی یا خودکار انجام میشود. برای تخلیه دستی، کافی است شیر محلول لیتیوم بروماید بهگونهای باز شود که فشار محلول باعث رانش گازها به بیرون گردد. این فرآیند حتی در حین فعالیت چیلر نیز قابل اجراست.

سیستم تخلیه گازهای غیرقابل تقطیر در مدل SSE100

مدل SSE100 از سیستم پرچ (Purge System) مجهز به پمپ وکیوم (Vacuum Pump) و کندانسور وکیوم استفاده میکند که عملکرد آن به شرح زیر است :

1. کندانسور وکیوم دارای محفظهای در بخش فوقانی است که کمترین فشار در کل چیلر در آن ناحیه ایجاد میشود.

2. تمام نقاط بحرانی که گازهای غیرقابل تقطیر تولید میکنند (خصوصاً واحد ابزوربر) از طریق لولههایی به این محفظه کمفشار متصل هستند.

3. به این ترتیب، گازهای غیرقابل تقطیر به صورت خودبهخودی به سمت این محفظه حرکت کرده و در آنجا متمرکز میشوند.

برنامهریزی تخلیه

• برای حفظ عملکرد بهینه سیستم، هفتهای یک بار به مدت حدود ۱۰ دقیقه پمپ وکیوم روشن میشود تا گازهای جمعشده تخلیه شوند.

• این عملیات باید در برنامه تعمیر و نگهداری چیلر گنجانده شود و عملکرد شیرها و سیستم وکیوم بهصورت دورهای بررسی شود.

تخلیه منظم گازهای غیرقابل تقطیر :

• باعث جلوگیری از افزایش فشار در جاذب و افزایش دمای جوش مبرد میشود؛

• از کاهش ظرفیت سرمایشی چیلر جلوگیری میکند؛

• احتمال کریستاله شدن محلول در مبدل حرارتی را کاهش میدهد؛

• و مانع از بروز خوردگی داخلی ناشی از حضور گازهای مزاحم میشود.

نتیجهگیری

مدیریت مؤثر گازهای غیرقابل تقطیر در چیلرهای جذبی نهتنها یک اقدام نگهداری پیشگیرانه، بلکه ضرورتی بنیادین برای تضمین عملکرد پایدار، کاهش استهلاک تجهیزات، و جلوگیری از اختلالات ساختاری سیستم به شمار میآید. همانگونه که بررسی شد، ورود این گازها چه از طریق نشتی و چه به دلیل واکنشهای شیمیایی درون مدار، میتواند اثرات مخربی بر عملکرد اجزای حیاتی چیلر مانند ابزوربر، کندانسور، و مبدل حرارتی داشته باشد. افزایش فشار در نواحی کمفشار باعث کاهش راندمان تبخیر مبرد، بالا رفتن دمای آب سرد خروجی، و در نهایت افت چشمگیر عملکرد سرمایشی دستگاه خواهد شد. راهکارهای تخلیه این گازها، از جمله بهرهگیری از اداکتور، پمپهای وکیوم، و طراحی محفظههای پرچ با مکانیسم جداسازی مؤثر، توانستهاند نقش کلیدی در مقابله با این چالش ایفا کنند. سیستمهای نوین مانند مدل SSE100 با ترکیب فناوری مکش و ذخیرهسازی هوشمند گازهای مزاحم، نشان میدهند که با طراحی دقیق و برنامهریزی منظم تعمیر و نگهداری، میتوان پایداری عملکردی چیلر را در سطح مطلوبی حفظ کرد.

در نهایت، تأکید بر بازرسیهای دورهای، تخلیه منظم بر اساس دستورالعمل سازنده، و پایش نشانههای هشداردهندهی مانند افزایش دفعات نیاز به تخلیه، میتواند از بروز خرابیهای پرهزینه جلوگیری کند. استفاده از این رویکردها نه تنها موجب افزایش عمر مفید چیلر و کاهش مصرف انرژی میشود، بلکه ضریب اطمینان سیستم سرمایشی را در محیطهای حساس بهشدت ارتقاء میدهد.