مقدمه

در قلب هر سیستم سرمایشی صنعتی، کمپرسور بهعنوان موتور محرک فرآیند تبرید، نقشی اساسی در تضمین عملکرد پایدار و راندمان مطلوب ایفا میکند. عملکرد صحیح این بخش تا حد زیادی به سلامت و کیفیت سیستم روغنکاری آن وابسته است. در واقع، میتوان گفت که روغن برای کمپرسور همان نقشی را دارد که خون برای بدن انسان دارد عامل اصلی حفظ تعادل، جلوگیری از سایش، و تضمین طول عمر مفید اجزا. در سیستمهای چیلر تراکمی، کمپرسورهای پیستونی و اسکرو تحت شرایط کاری سنگین، دما و فشار بالا فعالیت میکنند؛ در چنین محیطی، حتی کوچکترین اختلال در جریان روغن یا افت فشار آن میتواند منجر به بروز خرابیهای جدی مانند قفلشدگی یاتاقانها، سوختن سیمپیچ موتور یا شکست مکانیکی قطعات متحرک شود. روغن نهتنها وظیفه کاهش اصطکاک بین قطعات را دارد، بلکه بهعنوان عامل خنککننده و آببندی نیز عمل میکند و مانع از نشت مبرد به محفظه کارتر میشود. به همین دلیل، طراحی سیستم روغنکاری در کمپرسورهای چیلر با دقت بسیار بالا و همراه با کنترلهای ایمنی چندلایه انجام میشود. پمپهای روغن، مسیرهای داخلی میللنگ، بیمتالها، هیترها و کلیدهای اختلاف فشار، همگی در کنار یکدیگر سازوکاری را تشکیل میدهند که هدف نهایی آن، حفظ تعادل فشار و جلوگیری از کمبود روغن در نقاط حساس کمپرسور است. از سوی دیگر، کنترل فشار روغن یکی از حیاتیترین بخشهای نگهداری پیشگیرانه در سیستمهای تبرید به شمار میآید. این کنترل نهتنها میزان سلامت مدار روغن را مشخص میکند، بلکه مستقیماً با طول عمر کمپرسور و ایمنی کل چیلر در ارتباط است. استفاده از کلیدهای فشار دقیق، سنسورهای حفاظتی، و بررسی منظم سطح روغن از طریق سایتگلس، از جمله اقداماتی هستند که متخصصان برای پایش عملکرد سیستم به کار میگیرند. در این مقاله، به بررسی دقیق سازوکار روغنکاری در کمپرسورهای چیلر، نحوه عملکرد کلید کنترل فشار روغن و روشهای نصب و تنظیم صحیح آن میپردازیم تا دیدی جامع از اهمیت این بخش کلیدی در سیستمهای سرمایشی ارائه شود.

روغنکاری و کنترل فشار روغن در کمپرسور چیلر

در تمامی سیستمهای مکانیکی که شامل قطعات متحرک هستند، روغنکاری به عنوان یکی از عوامل حیاتی برای حفظ عملکرد صحیح و افزایش عمر مفید تجهیزات شناخته میشود. کمپرسور چیلر نیز از این قاعده مستثنی نیست و توجه به روغنکاری صحیح آن، نقش تعیینکنندهای در عملکرد پایدار و طول عمر دستگاه دارد. در چیلرهایی که از کمپرسورهای پیستونی استفاده میشود، فرآیند روغنکاری به دو روش اصلی انجام میگیرد: نخست، بهصورت پاششی که روغن توسط حرکت خود قطعات به سطح تماس منتقل میشود و دوم، از طریق یک پمپ روغن جداگانه که معمولاً به انتهای میللنگ متصل است و روغن را به صورت متمرکز به نقاط حیاتی کمپرسور میرساند. این روشها تضمین میکنند که قطعات داخلی کمپرسور تحت پوشش مناسب روغن قرار داشته باشند و از اصطکاک و سایش زودرس جلوگیری شود. علاوه بر نحوه توزیع روغن، کنترل فشار روغن نیز اهمیت زیادی دارد. فشار مناسب روغن باعث میشود که تمام بخشهای متحرک کمپرسور به طور یکنواخت روانکاری شوند و از ایجاد نقاط داغ یا آسیبهای مکانیکی جلوگیری شود. در نتیجه، بررسی مداوم سطح و فشار روغن، بخشی اساسی از نگهداری پیشگیرانه چیلر محسوب میشود و نقش مهمی در افزایش بازدهی و کاهش هزینههای تعمیر و نگهداری دارد.

نحوه گردش روغن در کمپرسور چیلر

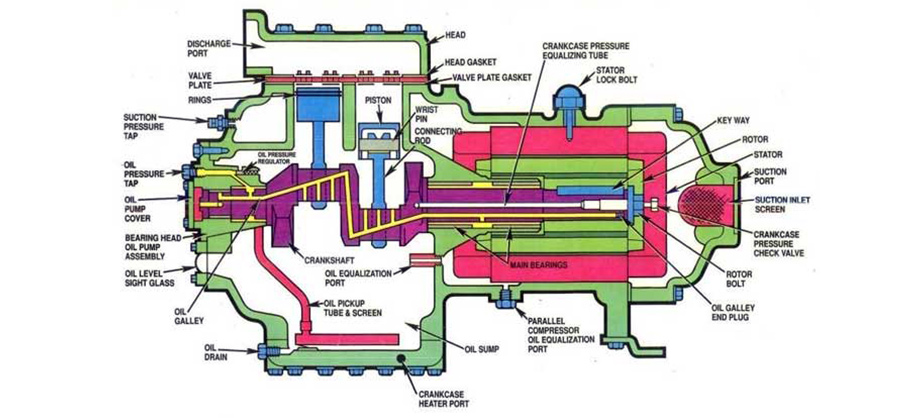

در کمپرسورهای پیستونی، فرآیند روغنکاری توسط اویل پمپ انجام میشود. این پمپ در انتهای میللنگ نصب شده و با چرخش میللنگ، اویل پمپ نیز به حرکت درمیآید و روغن را در مدار داخلی کمپرسور به جریان میاندازد. با عملکرد اویل پمپ، روغن ابتدا در روزنههای داخل میللنگ جریان مییابد و سپس پیستونها و گژن پینها را روانکاری میکند. در مرحله نهایی، روغن به یاتاقانهای ثابت میرسد تا از اصطکاک و فرسایش آنها جلوگیری شود. آشنایی با این مسیرهای روغنکاری و اجزای مرتبط، نقش مهمی در تعمیر و نگهداری صحیح چیلر دارد. مسیر زرد رنگ، مسیر روغن کاری در کمپرسورهای سیلندر پیستونی میباشد و نشاندهنده جریان روغن به سمت یاتاقانها و پیستونها است. علاوه بر جریان مستقیم روغن، پاشش روغن نیز بخش مهمی از فرآیند روانکاری را بر عهده دارد و نقاط تماس حساس را به طور یکنواخت پوشش میدهد. برای تضمین روغنکاری کامل کمپرسور تراکمی، لازم است کنترلکنندههای فشار و سطح روغن در مدار دستگاه نصب شوند. همچنین میزان روغن باید از طریق سایدگلاس بررسی شود و حداقل تا یک سوم ارتفاع آن پر باشد تا از کمبود روغن و آسیب احتمالی به قطعات جلوگیری شود.

کلیدهای اختلاف فشار روغن در کمپرسور چیلر

در کمپرسورهایی که از پمپ روغن مجزا استفاده میکنند، کنترل فشار روغن نقش بسیار مهمی در حفظ سلامت دستگاه و روانکاری مناسب قطعات متحرک دارد. این پمپ که معمولاً به میللنگ کمپرسور متصل است، با چرخش میللنگ، روغن را به تمام بخشهای داخلی کمپرسور منتقل میکند و از اصطکاک و سایش زودرس جلوگیری مینماید. کلید اختلاف فشار روغن بهگونهای طراحی شده است که مدار کنترل را در صورتی قطع میکند که اختلاف فشار بین خروجی پمپ روغن و محفظه کارتر میللنگ کاهش یابد. این کاهش فشار معمولاً نشاندهنده کمبود روغن یا اختلال در عملکرد پمپ است. در چنین شرایطی، لازم است عیبیابی صورت گیرد و کلید بهطور دستی دوباره تنظیم شود. کلیدهای فشار روغن الکترومکانیکی در بازار دارای انواع مختلفی هستند که از جمله آنها میتوان به برندهای آلکو، رانکو، دانفوس و پن اشاره کرد. این کلیدها علاوه بر کنترل فشار، ایمنی کمپرسور را نیز تضمین میکنند؛ به طوری که اگر سطح روغن از حداقل مجاز پایینتر رود، کمپرسور پس از حدود 120 ثانیه بهصورت خودکار خاموش میشود تا از آسیب دیدن قطعات جلوگیری شود. بهطور طبیعی، اختلاف فشار روغن باید 1 تا 4 بار بالاتر از فشار محفظه کارتر باشد. در این سیستم، یکی از فشارسنجها به کارتر یا شیر مکش و دیگری به خروجی پمپ روغن متصل میشود. اگر این اختلاف فشار به کمتر از 0.63 بار کاهش یابد، کلید فشار روغن مدار را قطع کرده و هشدار خرابی یا کمبود روغن را اعلام میکند. این مکانیزم، یک لایه حفاظتی مؤثر برای طول عمر کمپرسور به شمار میآید.

ساختمان و عملکرد کلید کنترل فشار روغن

کلید کنترل فشار روغن شامل اجزای اصلی زیر است :

• هیتر

• کلید تاخیری

• بیمتال

• کلید کنترل فشار

این کنترل به منظور حفاظت از موتور و قطعات کمپرسور در برابر کمبود روغن و آسیبهای ناشی از اصطکاک مورد استفاده قرار میگیرد. در صورتی که فشار روغن به سطح خطرناکی کاهش یابد، کلید بهطور خودکار مدار برق را قطع کرده و از ادامه فعالیت موتور جلوگیری میکند. برخی از این کنترلها قابل تنظیم هستند و امکان تعیین محدوده فشار مورد نیاز را فراهم میکنند، در حالی که برخی دیگر برای یک فشار ثابت و مشخص طراحی شدهاند و فقط در همان مقدار عمل میکنند. استفاده از این نوع کلیدها، یک لایه حفاظتی حیاتی برای افزایش ایمنی و طول عمر کمپرسور چیلر به شمار میآید.

اجزای کلید کنترل فشار روغن و عملکرد آنها

کلید کنترل فشار روغن از چندین جزء مهم تشکیل شده است که هر یک نقش حیاتی در محافظت از کمپرسور و اطمینان از روانکاری مناسب قطعات دارند :

1. فانوسهها و میلههای انتقال فشار

دو عدد فانوسه قابل ارتجاع به قسمتهای رانش و مکش پمپ روغن متصل میشوند. این فانوسهها از طریق دو میله انتقال فشار، اختلاف فشار این نقاط را به بخشهای کنترلی کلید منتقل میکنند و امکان اندازهگیری دقیق فشار روغن را فراهم میسازند.

2. بیمتال

بیمتال از دو فلز غیر همجنس تشکیل شده که به دلیل تفاوت ضریب انبساط حرارتی، در اثر تغییر دما خم شده یا تغییر شکل میدهد. این ویژگی، پایه عملکرد کلیدهای حرارتی و تاخیری است.

3. هیتر یا گرمکننده

هیتر برای ایجاد گرما و فعالسازی بیمتال به کار میرود و نقش مهمی در زمانبندی قطع و وصل مدار دارد.

4. سوییچ تایمر قطع و وصل

این بخش، مسئول تاخیر در عملکرد مدار است و باعث میشود که کلید تنها پس از مدت زمان مشخصی عمل کند، تا از قطع و وصلهای ناخواسته جلوگیری شود.

5. مقاومت الکتریکی

مقاومت الکتریکی برای کنترل جریان و تنظیم عملکرد هیتر و بیمتال به کار میرود.

6. دکمه آزمایش

این دکمه برای مواقع آزمایش یا بررسی عملکرد کلید استفاده میشود. با فشار دادن آن، جریان برق به صورت دستی وصل شده و عملکرد کلید بررسی میشود.

7. سوییچ اختلاف فشار

این سوییچ، مهمترین بخش حفاظتی کلید است که در اثر اختلاف فشار روغن مدار را قطع یا وصل میکند و از کاهش فشار روغن به سطح خطرناک جلوگیری مینماید.

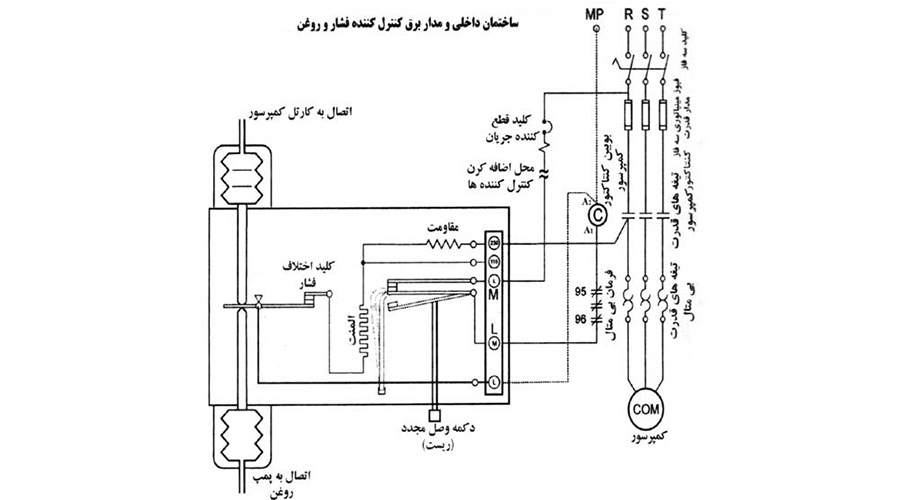

طرز کار کلید کنترل فشار روغن

در کلید کنترل فشار روغن، محل اتصال دو لوله مویین به وضوح مشخص شده است: لوله متصل به HI (های پرشر) به بخش فشار بالای روغن و لوله متصل به LO (لو پرشر) به قسمت مکش یا فشار پایین کمپرسور وصل میشود. این اتصالها امکان اندازهگیری دقیق اختلاف فشار روغن بین نقاط مختلف سیستم را فراهم میکنند. روش عملکرد کلید به این صورت است که فاز برق ابتدا از نقطه L وارد میشود. در صورتی که سوییچ تایمر بسته باشد و شرایط فشار روغن مناسب باشد، جریان از نقطه M برگشت میکند و مدار به طور عادی بسته میماند. در غیر این صورت، کاهش فشار روغن یا عدم بسته شدن سوییچ تایمر باعث قطع مدار شده و از ادامه فعالیت کمپرسور جلوگیری میکند. این مکانیزم باعث میشود که روغنکاری کمپرسور همواره در حد مطلوب باشد و از آسیب دیدن موتور و قطعات متحرک در اثر کمبود روغن جلوگیری شود. با توجه به حساسیت این بخش، کنترل دقیق فشار و بررسی عملکرد سوییچ تایمر اهمیت ویژهای در نگهداری و ایمنی چیلر دارد. روش کنترل فشار روغن در کمپرسور به این شکل انجام میشود که فاز مدار فرمان چیلر ابتدا از نقطه L وارد میشود و در صورت بسته بودن سوییچ تایمر، جریان از نقطه M برگشت کرده و مدار برق چیلر به کار خود ادامه میدهد. در هنگام راهاندازی، اگر در مدت تقریبی دو دقیقه اختلاف فشار بین قسمتهای رانش و مکش روغن به حد نرمال نرسد و میله مربوطه جابجا نشده باشد، جریان برق از هیتر عبور میکند. هیتر شروع به گرم شدن میکند و این حرارت باعث حرکت بیمتالها میشود. در نتیجه، سوییچ تایمر قطع شده و جریان برق دیگر نمیتواند از نقطه M عبور کند، که منجر به خاموش شدن کمپرسور میگردد. در نقطه مقابل، اگر پس از دو دقیقه اختلاف فشار به حد نرمال برسد، میله جابجا شده و سوییچ قطع میگردد. در این شرایط، جریان فاز به هیتر نمیرسد و هیتر غیرفعال میشود. به این ترتیب، فاز اصلی مدار فرمان میتواند از نقطه M عبور کند و مدار کنترل کمپرسور به حالت عادی ادامه یابد. لازم به ذکر است که فاز هیتر توسط منبع جداگانه تأمین میشود و این منبع میتواند با ولتاژ 220 یا 110 ولت کار کند. این طراحی تضمین میکند که فرآیند کنترل فشار روغن به صورت مستقل و دقیق انجام شود و از آسیب دیدن کمپرسور در اثر کمبود یا اختلال روغن جلوگیری گردد.

نکات مهم برای نصب و تنظیم کلید کنترل فشار روغن

برای نصب و تنظیم صحیح کلید کنترل فشار روغن، رعایت مراحل زیر ضروری است :

1. مطالعه کاتالوگ سازنده :

قبل از هر اقدامی، دستورالعملها و محدوده فشار مورد نظر ارائه شده توسط سازنده را به دقت مطالعه کنید و شرایط لازم برای تنظیم فشار را فراهم نمایید.

2. اندازهگیری فشارها :

هنگامی که کمپرسور در حال کار است، فشار روغن و فشار کارتر را اندازهگیری کنید. تفاضل این دو فشار، میزان واقعی فشار روغن در یاتاقانها را نشان میدهد.

3. تنظیم عقربه فشار :

عقربه تنظیم را روی فشار 0.4 تا 0.5 بار قرار دهید. توجه داشته باشید که میزان فشار روغن با توجه به نوع کمپرسور متفاوت است؛ برای مثال، در کمپرسورهای کریر فشار روغن حدود 15 پوند و در کمپرسورهای کوپلند حدود 30 پوند بیشتر از فشار ساکشن باید باشد.

4. کنترل عملکرد کلید :

برای بررسی عملکرد کلید کنترل فشار روغن، ابتدا کمپرسور را خاموش کنید. سپس سر سیمها را داخل کلید فشار روغن به یکدیگر وصل کنید و چیلر را راهاندازی نمایید. زمان لازم برای عملکرد کلید و خاموش شدن کمپرسور باید بین 90 تا 120 ثانیه باشد.

5. بازگردانی به حالت اولیه :

پس از خاموش شدن کمپرسور، کلید اصلی را قطع کرده و سیم اتصالدهنده را جدا کنید. سپس دکمه روی کلید کنترل فشار روغن را فشار دهید تا دستگاه به حالت اولیه برگردد و آماده عملکرد مجدد شود. رعایت دقیق این مراحل باعث میشود کلید کنترل فشار روغن به درستی کار کند و از آسیب دیدن کمپرسور در اثر کمبود یا اختلال روغن جلوگیری شود.

نتیجهگیری

روغنکاری و کنترل فشار روغن در کمپرسور چیلر، نهتنها یک عملیات فنی ساده نیست، بلکه یک فرآیند حیاتی و مستمر برای تضمین پایداری، راندمان بالا و جلوگیری از خسارات سنگین در سیستم تبرید محسوب میشود. در واقع، هرگونه غفلت در بررسی سطح و فشار روغن میتواند زنجیرهای از خرابیهای فنی و اقتصادی را به دنبال داشته باشد. از جمله سوختن موتور کمپرسور، قفلشدن میللنگ، خرابی یاتاقانها و حتی آسیب به مبدلهای حرارتی. از این رو، پایش دقیق پارامترهای فشار، دما و کیفیت روغن باید بهصورت دورهای انجام گیرد و در صورت مشاهده هرگونه افت فشار یا تغییر رنگ روغن، بلافاصله عملیات عیبیابی آغاز شود. کلید کنترل فشار روغن و سیستمهای حفاظتی الکترومکانیکی، ابزارهایی هستند که وظیفه دارند از کمپرسور در برابر کمبود روغن یا اختلال در گردش آن محافظت کنند. این تجهیزات در صورتی که بهدرستی نصب، تنظیم و تست شوند، میتوانند از بروز بیش از ۷۰٪ خرابیهای متداول در کمپرسور جلوگیری کنند. همچنین، انتخاب نوع و ویسکوزیته مناسب روغن مطابق با توصیه سازنده، تعویض بهموقع آن و بررسی مداوم عملکرد پمپ روغن، از جمله اقداماتی هستند که در چارچوب نگهداری پیشگیرانه باید بهصورت منظم انجام شود. در نهایت، توجه به جزئیات در روغنکاری و کنترل فشار روغن نهتنها عمر مفید کمپرسور را افزایش میدهد، بلکه باعث بهبود راندمان کلی چیلر، کاهش مصرف انرژی و جلوگیری از توقفهای ناگهانی سیستم میشود. میتوان گفت که سلامت سیستم تبرید، در گرو سلامت مدار روغن است و یک تکنسین آگاه با نظارت دقیق بر این بخش، عملاً ضامن کارکرد مطمئن و پایدار کل مجموعه سرمایشی خواهد بود.