مقدمه

در دنیای پیشرفته امروز که کنترل دقیق دما در فضاهای مختلف صنعتی، تجاری و حتی مسکونی اهمیت فزایندهای یافته، شناخت اجزای کلیدی سیستمهای سرمایشی نقش محوری ایفا میکند. در این میان، کمپرسور را میتوان قلب تپنده هر سیستم تبرید دانست. عملکرد این تجهیز نهتنها تعیینکننده کیفیت و بازدهی سرمایش یا گرمایش است، بلکه بهطور مستقیم بر میزان مصرف انرژی، طول عمر سیستم، و قابلیت اطمینان آن تأثیر میگذارد. کمپرسورها با ایجاد اختلاف فشار در سیکل تبرید، زمینهساز گردش مبرد بین اجزای اصلی مانند کندانسور، شیر انبساط و اواپراتور هستند. اما نکتهای که اهمیت دوچندان دارد، تنوع گستردهی انواع کمپرسورهای تراکمی است؛ از مدلهای پیستونی پرقدرت و قدیمی گرفته تا کمپرسورهای اسکرال بیصدا، کمپرسورهای اسکرو با ظرفیت بالا و کمپرسورهای سانتریفیوژ که برای پروژههای عظیم طراحی شدهاند. هرکدام از این مدلها، ویژگیها، مزایا و محدودیتهای خاص خود را دارند که انتخاب هوشمندانه میان آنها، نیازمند درک عمیق از شرایط کاری، بار سرمایشی و فضای مورد استفاده است.

در این مقاله، بهطور جامع به بررسی انواع کمپرسور در چیلرها و سیستمهای سرمایشی پرداختهایم و ضمن معرفی ساختار، کاربرد، نقاط قوت و ضعف هر مدل، به شرایط خاصی چون پیکربندیهای چند کمپرسوری (Parallel Compressors) نیز توجه کردهایم. اگر در مسیر انتخاب، طراحی یا نگهداری یک سیستم سرمایشی هستید، این راهنما میتواند نقشه راه شما برای تصمیمگیری صحیح و مهندسی باشد.

کمپرسور چیست؟

کمپرسور یکی از بخشهای حیاتی در انواع چیلر به شمار میرود که نقش بسیار مهمی در چرخه تبرید ایفا میکند. به طور کلی، این دستگاه مسئول به جریان انداختن مبرد در سیستم است. کارکرد اصلی کمپرسور، ایجاد جریان مبرد و همچنین ایجاد اختلاف فشار بین بخشهای مختلف سیکل تبرید است. این اختلاف فشار باعث میشود مبرد در بخشهایی مانند کندانسور، شیر انبساط و اواپراتور به حرکت درآید و در نتیجه فرآیند سرمایش یا گرمایش به درستی انجام شود.

به عبارت دیگر، کمپرسور انرژی لازم برای انتقال مبرد از فشار پایین به فشار بالا را تامین میکند و باعث میشود چرخه تبرید به صورت مداوم و موثر کار کند.

انواع کمپرسورهای تراکمی در سیستمهای سرمایش

در تجهیزات سرمایشی، به خصوص چیلرها، کمپرسورها نقش کلیدی دارند و بر اساس مکانیزم عملکرد، به چهار دسته اصلی تقسیم میشوند که هر کدام ویژگیها و مزایای خاص خود را دارا هستند :

۱. کمپرسور پیستونی (رفت و برگشتی)

۲. کمپرسور اسکرال (حلزونی)

۳. کمپرسور اسکرو (مارپیچی)

۴. کمپرسور سانتریفیوژ (گریز از مرکز)

کمپرسور پیستونی (رفت و برگشتی)

کمپرسورهای پیستونی از جمله قدیمیترین و پرکاربردترین انواع کمپرسورها در سیستمهای برودتی بهشمار میروند. عملکرد این نوع کمپرسورها بر پایه حرکت رفت و برگشتی پیستون در داخل سیلندر است که منجر به فشردهسازی مبرد میشود. طراحی ساده، ساختار مقاوم و توانایی کار در شرایط سخت از جمله دلایلی هستند که باعث رواج استفاده از این کمپرسورها شدهاند.

از نظر ساختار بدنه، کمپرسورهای پیستونی به سه نوع هرمتیک، نیمه هرمتیک و باز تقسیم میشوند. در مدل هرمتیک یا بسته کامل، موتور و کمپرسور داخل یک محفظه مهر و مومشده قرار دارند و به دلیل غیرقابل تعمیر بودن، معمولاً در کولرهای گازی خانگی استفاده میشوند. در نوع نیمه هرمتیک، موتور و کمپرسور در یک پوسته مشترک جای دارند، اما برخلاف نوع هرمتیک، امکان باز کردن و انجام تعمیرات روی آنها وجود دارد. نوع سوم، کمپرسور باز است که در آن موتور و کمپرسور از یکدیگر جدا هستند و معمولاً با تسمه یا کوپلینگ به هم متصل میشوند. این مدل بیشتر در سیستمهای صنعتی به کار میرود.

از مزایای مهم کمپرسورهای پیستونی میتوان به تحمل فشار بالا اشاره کرد که موجب عملکرد پایدار آنها در مناطق با دمای محیط بالا، خصوصاً اقلیمهای گرمسیری، میشود. همچنین، امکان تعمیر و نگهداری آسان در مدلهای باز و نیمه هرمتیک، یکی دیگر از ویژگیهای مثبت این نوع کمپرسور است. علاوه بر این، تنوع در طراحی و قدرت عملکرد باعث شده که کمپرسورهای پیستونی در طیف وسیعی از سیستمها، از جمله چیلرهای کوچک تا سردخانههای بزرگ صنعتی، مورد استفاده قرار گیرند.

در کنار مزایا، این کمپرسورها معایبی نیز دارند. صدای نسبتاً زیاد و لرزش بالا از جمله مشکلات رایج آنها در مقایسه با کمپرسورهای مدرنتر مانند اسکرال یا اسکرو است. همچنین، بازده پایینتر در توانهای بالا، یکی دیگر از نقاط ضعف کمپرسورهای پیستونی محسوب میشود. وجود تعداد زیادی قطعات متحرک در این کمپرسورها باعث سایش و استهلاک بیشتر آنها شده و نیاز به نگهداری منظمتری دارند.

کمپرسور اسکرال (Scroll)

کمپرسور اسکرال یکی از پرکاربردترین گزینهها در سیستمهای سرمایشی مدرن با ظرفیت پایین تا متوسط به شمار میرود. این نوع کمپرسور از دو مارپیچ (اسکرال) تشکیل شده که یکی ثابت و دیگری متحرک است. مارپیچ متحرک با حرکت دایرهای خود، مبرد را بهتدریج از بخش بیرونی به سمت مرکز هدایت کرده، فشرده میسازد و در نهایت آن را به خروجی منتقل میکند.

یکی از ویژگیهای برجسته کمپرسور اسکرال، صدای کم و لرزش ناچیز آن است. به دلیل طراحی بدون قطعات رفت و برگشتی و تماس نرم بین مارپیچها، این کمپرسور نسبت به انواع پیستونی، صدای بسیار کمتری تولید میکند و عملکردی آرامتر دارد. همچنین، این نوع کمپرسور برای ظرفیتهای متوسط مناسب است و معمولاً در بازهای بین ۵ تا ۱۰۰ تن تبرید بهکار میرود. برای ظرفیتهای بالاتر، معمولاً استفاده از کمپرسورهای اسکرو یا سانتریفیوژ توصیه میشود.

کمپرسور اسکرال در شرایط بار جزئی نیز راندمان بالایی دارد. زمانیکه سیستم با ظرفیت کامل کار نمیکند، این کمپرسور همچنان عملکرد مؤثری از خود نشان میدهد و اتلاف انرژی کمتری دارد. از طرفی، بهدلیل کم بودن تعداد قطعات متحرک، نگهداری و سرویس آن آسانتر از کمپرسورهای پیچیدهتر بوده و احتمال خرابی در آن کمتر است.

با وجود مزایای متعدد، کمپرسور اسکرال محدودیتهایی نیز دارد. یکی از مهمترین آنها، عدم قابلیت استفاده در پروژههای بزرگ و صنعتی با نیاز به ظرفیت بالا است. همچنین، بسیاری از مدلهای آن بهصورت هرمتیک (کاملاً بسته) تولید میشوند که در صورت خرابی، بهجای تعمیر باید تعویض شوند؛ موضوعی که ممکن است هزینههای نگهداری را در بلندمدت افزایش دهد.

کاربردهای رایج کمپرسور اسکرال شامل چیلرهای پشتبامی، داکت اسپلیتها، سیستمهای VRF و همچنین سیستمهای تهویه مطبوع مورد استفاده در منازل مسکونی، دفاتر کار کوچک و فروشگاهها میشود. این کمپرسور به دلیل ترکیب راندمان بالا، عملکرد کمصدا و نیاز پایین به تعمیرات، گزینهای مناسب برای محیطهای شهری و تجاری با ظرفیت متوسط است.

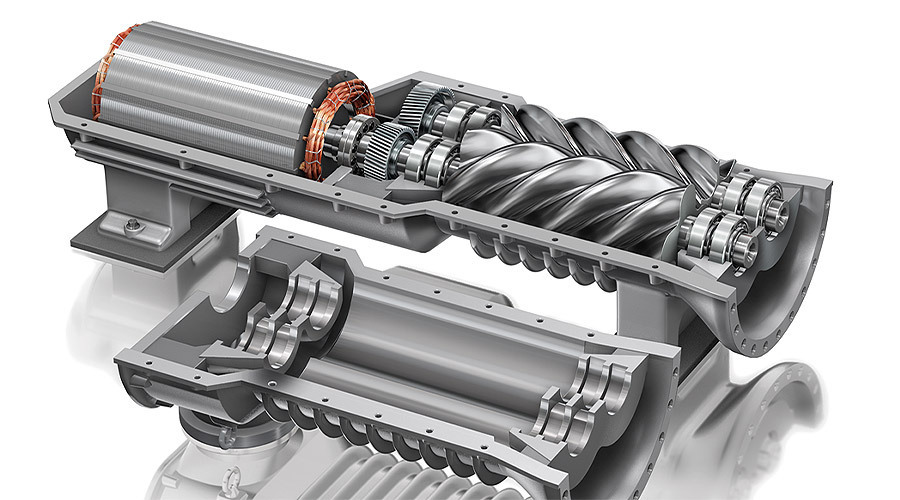

کمپرسور اسکرو (Screw)

کمپرسور اسکرو یکی از گزینههای پرکاربرد و قابلاعتماد برای چیلرهایی با ظرفیت بالا بهشمار میرود. ساختار اصلی این کمپرسور از دو روتور مارپیچی (یکی نر و دیگری ماده) تشکیل شده که در خلاف جهت یکدیگر میچرخند. در نتیجه این حرکت، گاز مبرد به داخل کشیده شده، به دام میافتد و بهتدریج فشرده میشود تا در نهایت به سمت خروجی هدایت گردد.

یکی از مهمترین مزایای کمپرسور اسکرو، بهرهوری بالا و عملکرد مؤثر آن در شرایط بار مختلف است. این کمپرسورها از نظر ضریب عملکرد (COP) بازده بسیار خوبی دارند و بهویژه برای کارکرد مداوم در سیستمهایی که بار آنها متغیر است، بسیار مناسباند. سیستم کنترل ظرفیت در این مدلها میتواند به صورت پیوسته (Continuous) یا مرحلهای انجام شود که موجب صرفهجویی در مصرف انرژی میگردد.

ظرفیت بالا از دیگر ویژگیهای بارز کمپرسور اسکرو است. این کمپرسورها معمولاً در چیلرهایی با ظرفیت بین ۴۰ تا ۴۰۰ تن تبرید و حتی بالاتر در برخی مدلهای خاص مورد استفاده قرار میگیرند. همچنین، در مقایسه با کمپرسورهای پیستونی، صدای کمتری تولید میکنند. هرچند میزان نویز آنها ممکن است کمی بیشتر از کمپرسور اسکرال باشد، اما همچنان در ردهی کمپرسورهای کمصداتر طبقهبندی میشوند.

طول عمر بالا و عملکرد پایدار در طولانیمدت از دیگر مزایای این نوع کمپرسور است. با انجام نگهداری منظم و صحیح، میتوان انتظار داشت که کمپرسورهای اسکرو سالها بدون افت عملکرد در پروژههایی با بار دائمی و پیوسته، کارایی داشته باشند.

در کنار مزایا، این نوع کمپرسور نیز چالشهایی دارد. یکی از مهمترین آنها، هزینه اولیه بالا است. قیمت خرید کمپرسورهای اسکرو نسبت به مدلهای اسکرال یا پیستونی بیشتر است، اما این هزینه در بلندمدت با کاهش مصرف انرژی و دوام بالاتر تا حد زیادی جبران میشود. همچنین، در صورت بروز خرابی، تعمیر این کمپرسورها نیازمند دانش فنی و تخصص بالا است که ممکن است هزینههای نگهداری را افزایش دهد.

کاربردهای رایج کمپرسور اسکرو شامل چیلرهای صنعتی بزرگ، برجهای اداری و تجاری، مراکز خرید، هتلهای بزرگ، بیمارستانها و دیتاسنترها است. این کمپرسورها به دلیل ظرفیت بالا، عملکرد پیوسته و دوام زیاد، انتخابی ایدهآل برای پروژههای بزرگ و حیاتی محسوب میشوند.

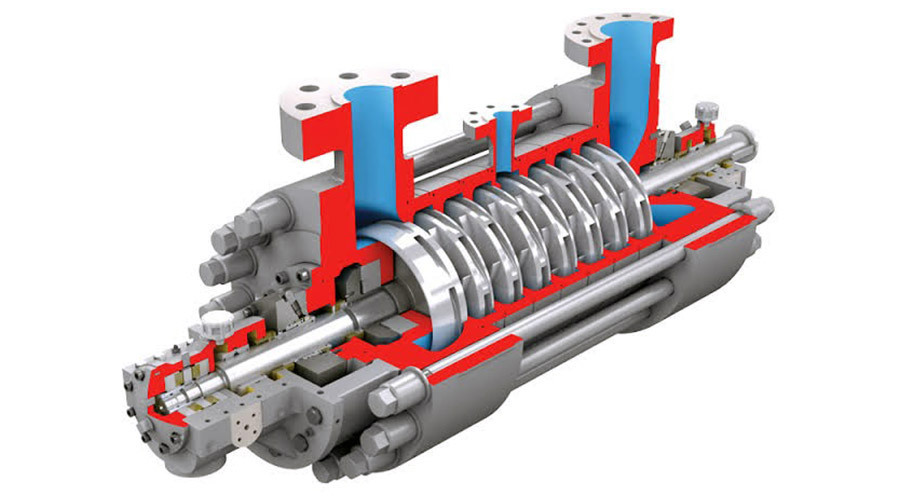

کمپرسور سانتریفیوژ (Centrifugal Compressor)

کمپرسور سانتریفیوژ یکی از پیشرفتهترین و تخصصیترین انواع کمپرسورهای تبرید محسوب میشود که برای پروژههای بزرگمقیاس با ظرفیت بسیار بالا طراحی شده است. این کمپرسور معمولاً در سیستمهایی با بار سرمایشی بیش از ۲۰۰ تن تبرید مورد استفاده قرار میگیرد و عملکرد آن بر اساس نیروی گریز از مرکز است. با استفاده از پرههای دوار و افزایش سرعت جریان مبرد، این کمپرسور توانایی فشردهسازی گاز را با بازده بالا فراهم میکند.

یکی از اصلیترین ویژگیهای کمپرسور سانتریفیوژ، ظرفیت بسیار بالای آن است. به همین دلیل، در پروژههای عظیم مانند فرودگاهها، پالایشگاهها، بیمارستانهای بزرگ، دیتاسنترها و مجتمعهای تجاری عظیم کاربرد دارد. این کمپرسورها همچنین بهدلیل استفاده از فناوریهای نوین، از بهرهوری انرژی بالایی برخوردارند. مدلهایی که به سیستم کنترل ظرفیت متغیر یا اینورتر مجهز هستند، میتوانند با شرایط بار متغیر عملکرد بهینهای ارائه دهند.

با وجود قدرت بالا، کمپرسورهای سانتریفیوژ به دلیل طراحی آیرودینامیک خود، صدای بسیار کمی تولید میکنند و لرزش آنها نیز حداقل است. این ویژگی باعث شده تا در محیطهایی که سکوت و آرامش اهمیت دارد، گزینه مناسبی باشند. از سوی دیگر، این کمپرسورها بهطور معمول به سیستمهای کنترل پیشرفته دیجیتال مجهز هستند که امکان تنظیم دقیق ظرفیت و مدیریت هوشمند بار را بر اساس نیاز لحظهای فراهم میکنند.

در کنار تمام مزایا، کمپرسورهای سانتریفیوژ چالشهایی نیز دارند. هزینه اولیه آنها بسیار بالاست و در مقایسه با سایر مدلها، بیشترین سرمایهگذاری اولیه را میطلبند. با این حال، در پروژههای بزرگ، صرفهجویی بلندمدت در مصرف انرژی میتواند این هزینه را جبران کند. همچنین، به دلیل ابعاد بزرگ و طراحی پیچیده، این کمپرسورها نیاز به فضای زیادی برای نصب و بهرهبرداری دارند. از طرفی، این تجهیزات به شرایط کاری بسیار حساس هستند و نوسانات شدید در فشار یا دمای کاری ممکن است عملکرد آنها را مختل کند، بنابراین طراحی دقیق و مهندسیشده سیستم بسیار حیاتی است.

کاربردهای رایج کمپرسور سانتریفیوژ شامل تأسیسات صنعتی با بار سرمایشی بالا، بیمارستانهای بزرگ، دیتاسنترها، پروژههای دولتی و نظامی، و ساختمانهای عظیم تجاری میشود. این کمپرسورها به دلیل راندمان بالا، سکوت عملکرد و توان تولید سرمایش گسترده، در قلب زیرساختهای حیاتی سرمایشی مورد استفاده قرار میگیرند.

عملکرد کمپرسورهای موازی

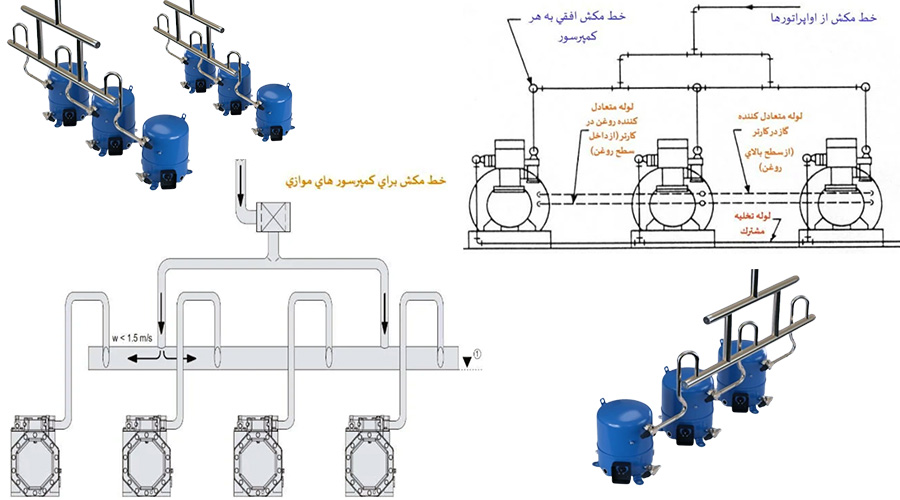

در سیستمهای سرمایشی با ظرفیت بالا، بهجای استفاده از یک کمپرسور پرقدرت، میتوان از چند کمپرسور با ظرفیتهای کوچکتر بهصورت موازی بهره گرفت. این پیکربندی که به نام کمپرسورهای موازی شناخته میشود، امکان کنترل بهتر ظرفیت را فراهم میکند؛ بهطوریکه با کاهش نیاز برودتی، تنها بخشی از کمپرسورها فعال باقی میمانند و مابقی خاموش میشوند. این راهکار نهتنها مصرف انرژی را کاهش میدهد، بلکه باعث بهینهسازی عملکرد سیستم نیز میشود.

در شرایطی که نوسان بار برودتی وجود دارد، موازیسازی کمپرسورها مزایای زیادی به همراه دارد. از جمله این مزایا میتوان به کاهش فشار بر شبکه برق، کاهش دفعات روشن و خاموش شدن کمپرسورها و افزایش طول عمر تجهیزات اشاره کرد. یکی از مهمترین مزایای این روش، استقلال عملکرد کمپرسورها در زمان خرابی است؛ بهعبارت دیگر، اگر یکی از کمپرسورها از مدار خارج شود، تنها با بستن شیرهای مخصوص (شیر روغن و شیر تعادل)، امکان تعمیر آن وجود دارد بدون اینکه کل سیستم از کار بیفتد.

نکته کلیدی در طراحی این نوع سیستمها، توزیع یکنواخت فشار مکش بین کمپرسورهاست. لولهکشی مکش باید بهگونهای انجام شود که جریان گاز مبرد بهراحتی و بهصورت متوازن به تمام کمپرسورها برسد. این یکنواختی نهتنها فشار را در همهی کمپرسورها همسان نگه میدارد، بلکه موجب توزیع یکنواخت روغن نیز میشود. هرگونه تغییر ناگهانی فشار در خط مکش، میتواند بر سطح روغن و در نتیجه عملکرد کمپرسورها تأثیر منفی بگذارد.

اگر تعداد کمپرسورها بیش از سه عدد باشد، استفاده از هدر مکش هرمیشکل توصیه میشود. این طراحی خاص، گاز مبرد را بهطور مساوی میان کمپرسورها تقسیم میکند و باعث تثبیت فشار، بهبود برگشت روغن و حذف نوسانات دما و فشار در سیستم میشود. این ویژگیها، عملکرد سیستم را در بازهی وسیعی از ظرفیتها قابل اطمینان و پایدار میسازد.

شرایط لازم برای موازیسازی کمپرسورها

برای بهرهبرداری صحیح و ایمن از کمپرسورهای موازی، رعایت چند اصل کلیدی ضروری است که در ادامه به مهمترین آنها اشاره میشود :

1. استفاده از کمپرسورهای یکسان از نظر ظرفیت و مدل :

تمامی کمپرسورهایی که در یک مدار بهصورت موازی بسته میشوند، باید مشخصات فنی یکسانی داشته باشند. این به معنای یکسان بودن ظرفیت، نوع کمپرسور، مدل و مشخصات عملکردی آنها است. عدم تطابق در این موارد میتواند منجر به ناپایداری در عملکرد سیستم، توزیع نامتعادل بار و در نهایت کاهش عمر کمپرسورها شود.

2. اتصال کارترها با لولههای مشترک گاز و روغن :

تمام کمپرسورها باید از طریق دو لوله به یکدیگر متصل شوند: یکی برای تعادل گاز و دیگری برای تعادل روغن در داخل کارترها. اگر این ارتباط بهدرستی انجام نشود، هنگام خاموش بودن یک کمپرسور، ممکن است روغن موجود در کارتر آن به سمت کمپرسورهای فعال منتقل شود که در بلندمدت باعث کمبود روغن در واحد خاموش و آسیب جدی به آن خواهد شد.

3. ابعاد صحیح لولههای تعادل :

لولهی تعادل گاز (که بین کارتر کمپرسورها کشیده میشود) باید حداقل دو سایز بزرگتر از لولهی تعادل روغن انتخاب شود. این اختلاف سایز به منظور جلوگیری از افت فشار و حفظ توازن دقیق فشار گاز در کارترها ضروری است. توزیع نابرابر گاز باعث اختلال در عملکرد و تأمین روغن یکنواخت در میان کمپرسورها میشود. با رعایت این اصول، میتوان از مزایای سیستمهای چند کمپرسوری بهرهمند شد و ضمن افزایش راندمان، پایداری عملکرد و طول عمر تجهیزات را نیز تضمین کرد.

نتیجهگیری

با توجه به اهمیت بالای کمپرسور در ساختار و عملکرد سیستمهای تبرید، انتخاب نوع مناسب آن، نهتنها بر راندمان انرژی تأثیر میگذارد، بلکه در بلندمدت به کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات نیز منجر میشود. همانطور که بررسی شد، هر نوع کمپرسور از پیستونی گرفته تا سانتریفیوژ با توجه به ظرفیت، میزان صدا، نوع استفاده و هزینه اولیه، کاربری متفاوتی دارد.

در پروژههای کوچک با بار حرارتی متغیر، استفاده از کمپرسورهای اسکرال بهدلیل سادگی، راندمان بالا در بارهای جزئی و صدای کم، گزینهای ایدهآل است. در سوی دیگر، کمپرسورهای اسکرو و سانتریفیوژ با قدرت بالا و کنترل پیشرفته ظرفیت، برای کاربردهای صنعتی، بیمارستانی یا تجاری سنگین انتخابی منطقی محسوب میشوند. از سوی دیگر، استفاده از سیستمهای کمپرسور موازی بهعنوان رویکردی مدرن و بهینه در مدیریت بار متغیر و پایداری سیستم، مزایای چشمگیری چون صرفهجویی در انرژی، کاهش استهلاک و افزایش قابلیت اطمینان را فراهم میسازد. اما پیادهسازی صحیح این سیستم نیازمند رعایت دقیق اصول فنی در طراحی، انتخاب تجهیزات هممدل، و تنظیمات دقیق در خطوط مکش و تعادل گاز و روغن است. در نهایت، آنچه موفقیت یک سیستم سرمایشی را تضمین میکند، نه فقط انتخاب بهترین تجهیزات، بلکه طراحی اصولی، نگهداری هوشمندانه و شناخت دقیق نیازهای پروژه است. کمپرسور بهعنوان قلب سیستم، لایق بیشترین دقت و توجه در این فرآیند است.