بخش چهارم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی را مطالعه کنید.

مقدمه

در صنعت مدرن، عملکرد بهینه سیستمهای هیدرولیکی به شدت به کنترل دمای روغن هیدرولیک وابسته است. افزایش بیش از حد دما میتواند باعث کاهش ویسکوزیته، افت کارایی و حتی آسیب جدی به تجهیزات شود، بنابراین انتخاب روش مناسب خنککاری روغن هیدرولیک یک نیاز حیاتی در حفظ کارایی، ایمنی و طول عمر ماشینآلات صنعتی محسوب میشود. امروزه صنایع مختلف با توجه به تنوع فرآیندها، بار حرارتی و محدودیتهای محیطی، از روشهای متعددی برای کنترل دمای روغن استفاده میکنند؛ از سیستمهای مکانیکی پیچیده مانند چیلرهای مستقیم و غیرمستقیم تا روشهای سادهتر مانند رادیاتورها یا خنککاری طبیعی. هر یک از این روشها با توجه به ویژگیهای فنی، ظرفیت خنککاری و شرایط محیطی، مزایا و محدودیتهای خاص خود را دارند. مبدلهای حرارتی هوا و آبخنک، رادیاتورها، چیلرهای روغن و روشهای خنککاری طبیعی، هر کدام به نحوی به حفظ تعادل حرارتی سیستم کمک میکنند و با کاهش تنشهای حرارتی، از خرابیهای ناگهانی جلوگیری میکنند. انتخاب مناسبترین روش خنککاری نه تنها باعث بهبود عملکرد سیستم و افزایش دقت عملیات میشود، بلکه هزینههای نگهداری و تعمیرات را کاهش داده و بهرهوری خطوط تولید را به طور چشمگیری افزایش میدهد. در نتیجه، شناخت دقیق هر روش و کاربرد آن در شرایط مختلف صنعتی، پیشنیاز تصمیمگیری هوشمندانه برای مهندسین و طراحان سیستمهای هیدرولیکی است.

سایر روشهای خنککاری روغن هیدرولیک در صنعت

حفظ دمای مناسب روغن هیدرولیک برای عملکرد بهینه و طول عمر سیستمهای هیدرولیکی بسیار حیاتی است. علاوه بر استفاده از چیلرهای روغن، روشهای متنوع دیگری نیز برای خنکسازی روغن در صنایع وجود دارد که بسته به شرایط کاری و نیازهای خاص، انتخاب میشوند :

۱. مبدل حرارتی هوا خنک (Air-Cooled Heat Exchanger)

در این روش، روغن هیدرولیک از داخل یک مبدل حرارتی مجهز به پره و فن عبور میکند و حرارت آن به جریان هوا منتقل میشود. این مبدلها به گونهای طراحی شدهاند که سطح تماس روغن با هوا حداکثر شود، تا انتقال حرارت بهینه صورت گیرد.

مزایای مبدل حرارتی هوا خنک

مبدلهای حرارتی هوا خنک به دلیل طراحی ساده و عملکرد مؤثر، دارای مزایای قابل توجهی برای خنکسازی روغن هیدرولیک هستند :

• ساختار ساده و نصب آسان : طراحی مبدل پرهدار و فندار امکان نصب سریع و بدون نیاز به تغییرات پیچیده در سیستم را فراهم میکند.

• هزینه نگهداری پایین : با توجه به اینکه این سیستم فاقد سیال واسطه پیچیده است و فقط شامل فن و پره میباشد، نیاز به نگهداری و تعمیرات دورهای کمتر است.

• مناسب برای محیطهای با محدودیت آب : این روش نیازی به منبع آب ندارد و میتواند در محیطهایی که دسترسی به آب محدود یا پرهزینه است، به راحتی استفاده شود.

• کارایی اقتصادی : ترکیب سادگی، نگهداری کم و عدم نیاز به آب، این مبدل را به یک راهکار مقرون به صرفه برای سیستمهای هیدرولیکی با بار حرارتی متوسط تبدیل کرده است.

این ویژگیها باعث میشوند که مبدل حرارتی هوا خنک یکی از گزینههای پرکاربرد و عملی برای حفظ دمای روغن هیدرولیک در صنایع مختلف باشد.

معایب مبدل حرارتی هوا خنک

با وجود مزایای فراوان، مبدلهای حرارتی هوا خنک دارای محدودیتهایی نیز هستند که باید در طراحی و انتخاب سیستم مدنظر قرار گیرند :

• ظرفیت خنکسازی محدود : نسبت به سیستمهای خنککننده آبی، انتقال حرارت در این روش کمتر است و برای سیستمهایی با بار حرارتی بالا ممکن است کافی نباشد.

• نیاز به فضای بیشتر : جریان هوا و نصب فنها به فضای نسبتاً وسیعی نیاز دارد و در محیطهای صنعتی با محدودیت مکان، ممکن است چالش ایجاد کند.

• حساسیت به شرایط محیطی : عملکرد این سیستم به جریان هوا و دمای محیط وابسته است و در محیطهای بسیار گرم یا بسته، کارایی آن کاهش مییابد.

با این وجود، مبدل هوا خنک همچنان یک گزینه اقتصادی و ساده برای سیستمهای هیدرولیکی با بار حرارتی متوسط و دسترسی محدود به آب محسوب میشود.

کاربردهای مبدل حرارتی هوا خنک

مبدلهای حرارتی هوا خنک به دلیل عدم نیاز به آب و نصب نسبتاً ساده، برای صنایع و تجهیزات خاصی مناسب هستند که شرایط محیطی یا محدودیتهای منابع آبی دارند. از جمله کاربردهای اصلی این سیستمها میتوان به موارد زیر اشاره کرد :

• ماشینآلات صنعتی : تجهیزاتی که در محیطهای صنعتی با دسترسی محدود به منابع آب فعالیت میکنند و نیاز به خنکسازی مداوم روغن دارند.

• جرثقیلها و تجهیزات بالابر : در تجهیزاتی که بار حرارتی متوسط تولید میکنند و دسترسی به سیستم آبرسانی امکانپذیر نیست، مبدل هوا خنک گزینهای عملی و مطمئن است.

• سیستمهای هیدرولیکی پرتابل یا موبایل : تجهیزاتی که قابلیت جابجایی دارند و نمیتوانند به منابع آب ثابت متصل شوند، میتوانند از این روش بهرهمند شوند. این کاربردها نشان میدهند که مبدل حرارتی هوا خنک یک راهکار اقتصادی و عملی برای حفظ دمای مناسب روغن هیدرولیک در شرایطی است که منابع آب محدود و بار حرارتی متوسط است.

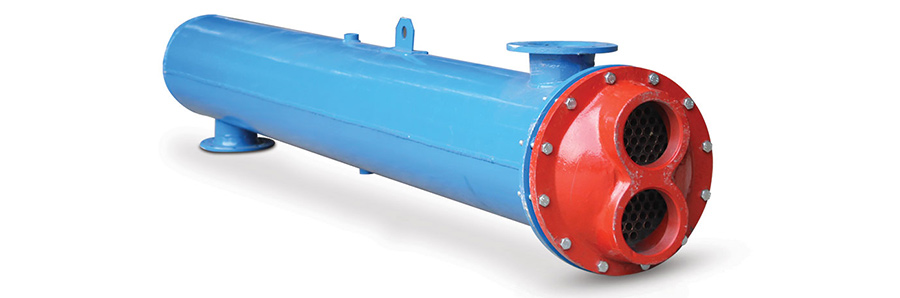

۲. مبدل حرارتی آب خنک (Water-Cooled Heat Exchanger)

در روش آب خنک، روغن هیدرولیک و آب خنککننده به صورت غیرمستقیم در مبدل حرارتی تبادل حرارت میکنند. مبدلها معمولاً از نوع پوسته و لوله یا صفحهای هستند، به طوری که روغن در یک بخش و آب در بخش دیگر جریان پیدا میکند و حرارت روغن به آب منتقل میشود.

مزایای مبدل حرارتی آب خنک

مبدلهای حرارتی آب خنک به دلیل طراحی بهینه و عملکرد غیرمستقیم، مزایای قابل توجهی برای خنکسازی روغن هیدرولیک ارائه میدهند :

• راندمان خنککاری بالا : انتقال حرارت غیرمستقیم بین روغن و آب باعث میشود دمای روغن سریع و مؤثر کاهش یابد، حتی در سیستمهایی با بار حرارتی بالا.

• ابعاد جمعوجور و نیاز کمتر به فضا : طراحی پوسته و لوله یا صفحهای امکان نصب در محیطهای محدود را فراهم میکند و فضای زیادی اشغال نمیکند.

• مناسب برای سیستمهای پرتوان : این روش به ویژه برای ماشینآلات صنعتی سنگین و سیستمهایی که نیاز به خنککاری مستمر و با ظرفیت بالا دارند، ایدهآل است.

• حفظ کیفیت روغن و دوام تجهیزات : با توجه به طراحی غیرمستقیم، تماس مستقیم روغن با محیط خنککننده وجود ندارد و این امر باعث کاهش آلودگی و افزایش طول عمر تجهیزات میشود. به طور کلی، مبدل حرارتی آب خنک یک راهکار کارآمد، قابل اعتماد و با قابلیت انطباق بالا با سیستمهای صنعتی پرتوان برای خنککاری روغن هیدرولیک محسوب میشود.

معایب مبدل حرارتی آب خنک

با وجود مزایای قابل توجه، مبدلهای حرارتی آب خنک دارای محدودیتها و نیازهایی هستند که باید در طراحی و انتخاب سیستم مدنظر قرار گیرند :

• نیاز به سیستم تأمین و دفع آب : برای عملکرد مؤثر، این مبدلها به جریان مداوم آب خنک نیاز دارند و همچنین آب گرم خروجی باید بهطور مناسب دفع یا بازیافت شود. این مسئله در محیطهایی که دسترسی به آب محدود است، میتواند یک چالش باشد.

• هزینه بالاتر تأمین و نگهداری آب : تجهیزات جانبی مانند پمپها، لولهکشی و سیستمهای تصفیه آب نیازمند سرمایهگذاری اولیه و نگهداری دورهای هستند، که هزینه کل سیستم را افزایش میدهد.

• پیچیدگی نصب و بهرهبرداری : نسبت به مبدل هوا خنک، نصب و راهاندازی این سیستم نیاز به دقت و برنامهریزی بیشتری دارد و مدیریت آب خنککننده برای عملکرد بهینه ضروری است. با این حال، مبدل حرارتی آب خنک به دلیل راندمان بالا و قابلیت خنککاری پرتوان، همچنان گزینهای ایدهآل برای سیستمهای صنعتی سنگین و ماشینآلات با نیاز به خنککاری مداوم محسوب میشود.

کاربردهای مبدل حرارتی آب خنک

مبدلهای حرارتی آب خنک به دلیل راندمان بالا و ظرفیت خنکسازی مؤثر، در سیستمها و صنایع بزرگ که دسترسی به آب خنککننده فراهم است، کاربرد فراوان دارند. از جمله مهمترین کاربردهای این روش میتوان به موارد زیر اشاره کرد :

• صنایع فولاد : خطوط نورد، ماشینآلات برش فلز و تجهیزات سنگین تولیدی که بار حرارتی بالایی دارند، نیازمند خنککاری مداوم و پرتوان روغن هیدرولیک هستند.

• صنایع پتروشیمی : سیستمهای هیدرولیکی در کارخانههای پتروشیمی که تجهیزات حساس و پرتوان دارند، با استفاده از مبدل آب خنک میتوانند دمای روغن را در محدوده بهینه حفظ کنند.

• کارخانهها و صنایع بزرگ با دسترسی به آب : هر نوع ماشینآلات صنعتی سنگین که نیاز به خنککاری مداوم دارد و آب خنککننده در دسترس است، میتواند از این روش بهرهمند شود. به طور کلی، مبدل حرارتی آب خنک گزینهای مطمئن، کارآمد و پرتوان برای حفظ دمای روغن هیدرولیک در صنایع با بار حرارتی بالا و سیستمهای حساس محسوب میشود.

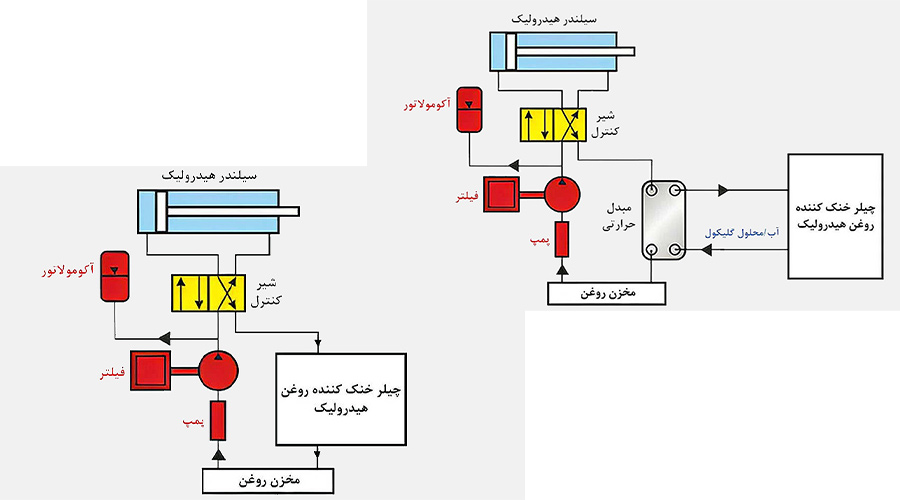

۳. چیلر روغن هیدرولیک (چیلر مستقیم و غیرمستقیم)

چیلرهای روغن هیدرولیک یکی از کارآمدترین روشها برای خنککاری سیستمهای صنعتی با نیاز به دقت دمایی بالا هستند. بسته به طراحی و نحوه انتقال حرارت، این چیلرها به دو نوع مستقیم و غیرمستقیم تقسیم میشوند و هر کدام ویژگیها و کاربردهای خاص خود را دارند.

• چیلر روغن مستقیم (Direct Oil Chiller) : در این نوع، روغن هیدرولیک مستقیماً وارد اواپراتور چیلر میشود و حرارت خود را مستقیماً به مبرد منتقل میکند. این طراحی باعث میشود که دمای روغن با سرعت و دقت بالا کاهش یابد. چیلرهای مستقیم برای کاربردهایی مناسب هستند که نیاز به پاسخ سریع دمایی و کنترل دقیق دارند، مانند ماشینآلات CNC، خطوط تولید حساس و دستگاههای تزریق پلاستیک.

• چیلر روغن غیرمستقیم (Indirect Oil Chiller) : در این مدل، روغن و مبرد به صورت غیرمستقیم و از طریق مبدل حرارتی با هم در ارتباط هستند. روغن حرارت خود را به مبدل و سپس به مبرد منتقل میکند. این طراحی باعث میشود سیستم دوام بیشتری داشته باشد، خطر آلودگی روغن کاهش یابد و نگهداری آن آسانتر شود. چیلر غیرمستقیم برای سیستمهایی که ثبات دمایی و طول عمر تجهیزات اهمیت بیشتری دارد، مناسب است، مانند ماشینآلات سنگین و صنایع فولاد و فلزات. با توجه به نوع فرآیند و نیازهای دمایی، میتوان نوع مناسب چیلر روغن را انتخاب کرد تا کارایی، پایداری و طول عمر سیستم هیدرولیکی به حداکثر برسد.

چیلر روغن مستقیم – مزایا و کاربردها

چیلرهای روغن مستقیم به دلیل تماس مستقیم روغن با اواپراتور، توانایی بسیار بالایی در کنترل دمای روغن هیدرولیک دارند و این ویژگی باعث میشود که دما به سرعت و با دقت بالا تنظیم شود.

مزایا :

• خنککاری سریع : انتقال حرارت مستقیم باعث کاهش سریع دمای روغن میشود و سیستم را قادر میسازد حتی در شرایط کاری سنگین، عملکرد پایدار داشته باشد.

• کنترل دقیق دما : پاسخ سریع به تغییرات حرارتی به حفظ ویسکوزیته مطلوب روغن و عملکرد بهینه سیستم کمک میکند.

کاربردها:

• ماشینآلات دقیق : دستگاههای CNC و تجهیزات تولیدی که نیازمند دقت حرکتی بالا هستند.

• خطوط تولید حساس : فرآیندهایی که کوچکترین تغییرات دما میتواند کیفیت محصول یا عملکرد سیستم را تحت تأثیر قرار دهد، مانند ماشینآلات تزریق پلاستیک و خطوط مونتاژ حساس. این ویژگیها باعث میشوند چیلر روغن مستقیم یک گزینه ایدهآل برای سیستمهای صنعتی با نیاز به کنترل دقیق و سریع دما باشد و عملکرد پایدار و طول عمر طولانی تجهیزات هیدرولیکی را تضمین کند.

چیلر روغن غیرمستقیم – مزایا و کاربردها

چیلرهای روغن غیرمستقیم با استفاده از مبدل حرارتی غیرمستقیم، روغن هیدرولیک را خنک میکنند بدون اینکه روغن و مبرد مستقیماً با هم تماس داشته باشند. این طراحی، مزایای ویژهای برای سیستمهای صنعتی فراهم میکند.

مزایا :

• کاهش آلودگی روغن : عدم تماس مستقیم روغن با مبرد یا محیط خنککننده، خطر ورود آلودگی یا ذرات خارجی به روغن را کاهش میدهد و کیفیت روغن برای مدت طولانیتر حفظ میشود.

• افزایش عمر سیستم : انتقال حرارت غیرمستقیم باعث میشود تجهیزات مبدل و اواپراتور کمتر تحت فشار و سایش قرار گیرند، که منجر به دوام بیشتر و کاهش هزینههای نگهداری میشود.

کاربردها :

• صنایع عمومی با حساسیت دمایی کمتر : سیستمهایی که نیاز به کنترل دقیق دما ندارند، مانند صنایع خودروسازی و ماشینآلات خط تولید فلزات.

• ماشینآلات سنگین و پرتوان : تجهیزاتی که بار حرارتی ثابتی دارند و پایداری دما برای عملکرد طولانیمدت آنها اهمیت دارد.

به طور کلی، چیلر روغن غیرمستقیم گزینهای مطمئن و کمنگهداری برای کاربردهای صنعتی است که به ثبات، ایمنی و طول عمر تجهیزات اهمیت میدهند، حتی اگر نیاز به کنترل سریع دما کمتر باشد.

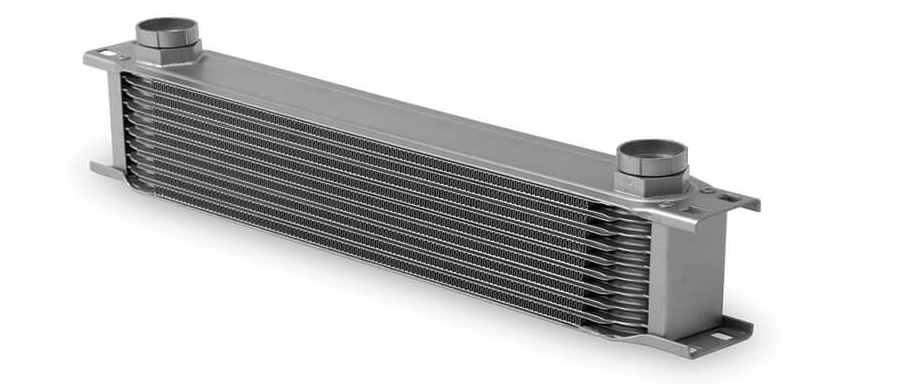

۴. رادیاتور روغن هیدرولیک

رادیاتور روغن هیدرولیک یکی از سادهترین و رایجترین روشهای خنککاری روغن در سیستمهای صنعتی است. این سیستم از لولهها و پرههای انتقال حرارت تشکیل شده است که حرارت روغن را به جریان هوا منتقل میکنند و دمای روغن کاهش مییابد.

مزایای رادیاتور روغن هیدرولیک

رادیاتورهای روغن هیدرولیک به دلیل طراحی ساده و عملکرد مؤثر، مزایای قابل توجهی برای خنککاری روغن فراهم میکنند :

• ساختار ساده و هزینه پایین : طراحی رادیاتور مبتنی بر لولهها و پرهها باعث شده نصب و راهاندازی آن آسان و مقرونبهصرفه باشد.

• نگهداری و تعمیرات کم : به دلیل نبود تجهیزات پیچیده، رادیاتورها نیاز به تعمیرات دورهای کم و عملیات نگهداری ساده دارند، که هزینههای عملیاتی را کاهش میدهد.

• مناسب برای سیستمهای با بار حرارتی متوسط : این ویژگیها باعث میشود رادیاتور روغن گزینهای مناسب برای سیستمهایی باشد که نیاز به خنککاری پرتوان ندارند اما عملکرد پایدار روغن اهمیت دارد. به طور کلی، رادیاتور روغن هیدرولیک یک راهکار اقتصادی و عملی برای حفظ دمای مناسب روغن در سیستمهای صنعتی با حجم کم و متوسط محسوب میشود.

معایب رادیاتور روغن هیدرولیک

با وجود مزایای ساده و اقتصادی، رادیاتورهای روغن هیدرولیک دارای محدودیتهایی نیز هستند که باید در طراحی و انتخاب سیستم مدنظر قرار گیرند :

• ظرفیت خنککاری محدود : رادیاتورها برای سیستمهایی با بار حرارتی بالا یا نیاز به کاهش سریع دما مناسب نیستند و عملکرد آنها در چنین شرایطی محدود میشود.

• مناسب برای بار حرارتی پایین : این سیستم بیشتر برای کاربردهایی با جریان روغن کم یا بار حرارتی متوسط طراحی شده و در سیستمهای پرتوان یا صنعتی سنگین کارایی پایینتری دارد.

• وابستگی به جریان هوا : عملکرد بهینه رادیاتور مستلزم جریان مناسب هوا است و در محیطهای بسته یا با تهویه ضعیف، بازدهی آن کاهش مییابد.

با این حال، رادیاتور روغن هیدرولیک یک گزینه اقتصادی و کمنیاز به نگهداری برای سیستمهای صنعتی کوچک و متوسط باقی میماند.

کاربردهای رادیاتور روغن هیدرولیک

رادیاتورهای روغن هیدرولیک به دلیل سادگی ساختار و عملکرد کمهزینه، عمدتاً در سیستمهایی استفاده میشوند که بار حرارتی و حجم روغن نسبتاً پایین دارند. از جمله کاربردهای اصلی میتوان به موارد زیر اشاره کرد :

• ماشینآلات کوچک : تجهیزاتی که روغن هیدرولیک کمی مصرف میکنند و نیاز به خنککاری پرتوان ندارند، مانند ماشینآلات سبک تولیدی و تجهیزات کارگاهی.

• سیستمهای با بار حرارتی کم : فرآیندهایی که دمای عملیاتی در محدوده متوسط قرار دارد و نیاز به کاهش سریع دما نیست.

• کاربردهای صنعتی اقتصادی : محیطهایی که هزینه نصب و نگهداری سیستم خنککاری اهمیت بالایی دارد و میتوان با رادیاتور ساده نیاز خنکسازی را برآورده کرد. این ویژگیها نشان میدهند که رادیاتور روغن هیدرولیک راهکاری اقتصادی و عملی برای خنککاری روغن در سیستمهای کوچک و متوسط است، جایی که سادگی و نگهداری کم ارزش بالاتری نسبت به ظرفیت خنککاری زیاد دارد.

۵. روشهای خنککاری طبیعی روغن هیدرولیک

در برخی سیستمها و کاربردهای کمحجم، خنککاری روغن به صورت طبیعی و بدون استفاده از تجهیزات مکانیکی انجام میشود. در این روش، روغن در مخازن بزرگ یا با سطح تماس وسیع با محیط نگهداری میشود و گرمای آن به طور طبیعی به هوا یا محیط اطراف منتقل میشود.

مزایای روش خنککاری طبیعی روغن هیدرولیک

خنککاری طبیعی روغن هیدرولیک به دلیل سادگی طراحی و عدم استفاده از تجهیزات مکانیکی، مزایای ویژهای دارد :

• هزینه بسیار کم : این روش نیاز به سرمایهگذاری اولیه برای تجهیزات مکانیکی یا سیستمهای خنککننده ندارد و صرفهجویی اقتصادی قابل توجهی ایجاد میکند.

• عدم نیاز به تجهیزات اضافی : نیازی به پمپ، فن یا مبدل حرارتی نیست و سیستم به طور طبیعی و خودکار دمای روغن را کاهش میدهد.

• نگهداری ساده : به دلیل نبود قطعات متحرک یا سیستمهای پیچیده، نگهداری دورهای تقریباً نیاز نیست و هزینههای عملیاتی پایین میماند.

• سازگار با محیط : روش طبیعی باعث مصرف انرژی صفر میشود و برای کاربردهای کوچک یا کمحجم، یک راهکار محیطدوست و پایدار محسوب میشود.

این ویژگیها نشان میدهند که خنککاری طبیعی روغن یک گزینه اقتصادی و ساده برای سیستمهای هیدرولیکی سبک و کاربردهای با بار حرارتی کم است.

معایب روش خنککاری طبیعی روغن هیدرولیک

با وجود مزایای اقتصادی و سادگی، روش خنککاری طبیعی روغن محدودیتهایی دارد که باید در انتخاب سیستم مدنظر قرار گیرد :

• خنککاری محدود و غیرقابل کنترل : این روش توانایی خنکسازی سریع یا دقیق را ندارد و دمای روغن تنها به صورت تدریجی کاهش مییابد.

• مناسب برای سیستمهای کوچک : این روش تنها برای سیستمهای هیدرولیکی با حجم روغن کم و بار حرارتی پایین کارایی دارد و در سیستمهای پرتوان یا صنعتی سنگین مناسب نیست.

• وابستگی به شرایط محیطی : دمای محیط و جریان هوا نقش مهمی در راندمان خنککاری دارد و در محیطهای گرم یا بسته، عملکرد آن به شدت کاهش مییابد. به طور کلی، خنککاری طبیعی روغن یک راهکار اقتصادی و ساده برای سیستمهای کوچک و کمحجم است، اما برای کاربردهای حساس یا صنعتی با بار حرارتی بالا توصیه نمیشود.

کاربردهای خنککاری طبیعی روغن هیدرولیک

روش خنککاری طبیعی روغن به دلیل سادگی و عدم نیاز به تجهیزات مکانیکی، بیشتر در سیستمهایی استفاده میشود که بار حرارتی کم و حجم روغن محدود دارند. از جمله کاربردهای اصلی میتوان به موارد زیر اشاره کرد :

• سیستمهای کوچک و کممصرف : تجهیزاتی که حجم روغن هیدرولیک آنها کم است و نیاز به خنککاری پرتوان ندارند.

• کاربردهای با بار حرارتی پایین : فرآیندهایی که دمای عملیاتی روغن در محدوده متوسط قرار دارد و کاهش سریع دما ضرورت ندارد.

• مناطق با دمای محیط پایین : محیطهایی که انتقال حرارت طبیعی به هوا بهطور مؤثر صورت میگیرد و خنککاری طبیعی کافی است.

این روش به عنوان راهکاری اقتصادی، کمهزینه و کمنگهداری شناخته میشود و برای کاربردهای سبک و کمحجم، یک گزینه عملی و قابل اعتماد است.

انتخاب بهترین روش خنککاری روغن هیدرولیک

انتخاب روش مناسب برای خنککاری روغن هیدرولیک بستگی مستقیم به ویژگیهای سیستم و نیازهای عملیاتی دارد. عواملی مانند اندازه سیستم، بار حرارتی، دقت مورد نیاز در کنترل دما، دسترسی به منابع آب یا جریان هوا و محدودیتهای هزینهای، تعیینکننده روش بهینه هستند.

راهنمای انتخاب روش خنککاری :

• سیستمهای دقیق و حساس : دستگاههایی مانند CNCها و ماشینآلات تزریق پلاستیک که نیاز به کنترل سریع و دقیق دما دارند، معمولاً از چیلر روغن مستقیم یا غیرمستقیم استفاده میکنند. این سیستمها امکان پاسخ سریع به تغییرات دما و حفظ ویسکوزیته مطلوب روغن را فراهم میکنند.

• صنایع بزرگ و پرتوان : صنایع سنگینی مانند فولاد، نفت و پتروشیمی که بار حرارتی بالایی دارند، بیشتر از مبدل حرارتی آبخنک بهره میبرند. این روش راندمان بالای خنککاری و ظرفیت تحمل بار حرارتی بالا را ارائه میدهد.

• ماشینآلات سبک و کمحجم : تجهیزات کوچک و سیستمهایی که نیازی به خنککاری پرتوان ندارند، میتوانند از رادیاتور روغن یا مبدل حرارتی هوا خنک استفاده کنند. این روشها هزینه نصب و نگهداری کمتری دارند و برای محیطهای با جریان هوا مناسب هستند. همچنین، در بسیاری از صنایع میتوان ترکیبی از روشهای مختلف خنککاری را به کار گرفت تا علاوه بر کاهش دما، صرفهجویی انرژی و افزایش عمر مفید سیستمها نیز به حداکثر برسد. انتخاب بهینه همواره باید بر اساس نیاز حرارتی، شرایط محیطی و محدودیتهای عملیاتی انجام شود تا کارایی و پایداری سیستم هیدرولیکی تضمین گردد.

نتیجهگیری

کنترل دمای روغن هیدرولیک یکی از عوامل کلیدی در تضمین عملکرد پایدار و ایمن تجهیزات صنعتی است. بررسی روشهای مختلف خنککاری نشان میدهد که هیچ راهکار واحدی برای تمام کاربردها مناسب نیست و هر سیستم باید با توجه به بار حرارتی، حساسیت فرآیند، دسترسی به منابع آب و هوا، فضای موجود و محدودیتهای اقتصادی انتخاب شود. چیلرهای روغن مستقیم و غیرمستقیم برای سیستمهای حساس و دقیق که نیاز به پاسخ سریع دمایی دارند، بهترین عملکرد را ارائه میکنند، در حالی که مبدلهای هوا و آبخنک، رادیاتورها و روشهای خنککاری طبیعی گزینههای مقرون به صرفه و عملی برای سیستمهای سبکتر یا با بار حرارتی متوسط هستند. به طور کلی، بهرهگیری از ترکیبی از این روشها و انتخاب بهینه بر اساس نیازهای عملیاتی، امکان دستیابی به تعادل حرارتی، کاهش خرابی و استهلاک تجهیزات و افزایش طول عمر و بهرهوری سیستمهای هیدرولیکی را فراهم میآورد. مدیریت هوشمندانه خنککاری روغن هیدرولیک نه تنها عملکرد ماشینآلات را در سطح مطلوب حفظ میکند، بلکه موجب صرفهجویی در انرژی و هزینههای عملیاتی و نگهداری میشود و به شکل مستقیم بر پایداری و سودآوری صنایع مختلف تأثیرگذار است.