بخش سوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی را مطالعه کنید.

مقدمه

در دنیای امروز، اهمیت آب با کیفیت و تجهیزات تصفیه و سختیگیرهای آن در سیستمهای صنعتی و خانگی بر هیچ کس پوشیده نیست. سختیگیرها و تجهیزات مرتبط با آن، همچون دی اریتورها و سیکلونها، نقش حیاتی در حفاظت از تجهیزات موتورخانه، بهبود راندمان سیستمهای حرارتی و افزایش طول عمر لولهها و دیگهای بخار ایفا میکنند. با توجه به حضور گسترده این تجهیزات در موتورخانهها، شناخت دقیق ساختمان، اجزا، نحوه عملکرد و روشهای کنترل آنها از اهمیت بالایی برخوردار است. ساختار هر سختیگیر شامل ستون اصلی، سیستم توزیع و جمعآوری آب، نازلها، لایههای محافظ، مخزن آب نمک و تجهیزات حفاظتی است که هر یک به طور همزمان باعث عملکرد بهینه دستگاه و افزایش دوام آن میشوند. علاوه بر این، روشهای کنترل دستی، نیمهخودکار و اتوماتیک، مدیریت فرآیندهای شستشو و احیای رزین را تسهیل کرده و امکان عملکرد دقیق و مستمر سختیگیرها را فراهم میآورند. انتخاب سختیگیر مناسب با توجه به پارامترهایی مانند حجم آب تصفیه شده، میزان سختی حذف شده و ظرفیت رزین، از جمله نکات کلیدی برای دستیابی به عملکرد مطلوب و کاهش نیاز به احیاهای مکرر است. دی اریتورها نیز با حذف گازهای محلول، جلوگیری از خوردگی تجهیزات و افزایش راندمان حرارتی، مکمل سیستمهای سختیگیر محسوب میشوند. علاوه بر این، استفاده از سیکلونها برای جداسازی ذرات سنگین و حفاظت از سایر تجهیزات، تکمیلکننده فرآیند تصفیه آب در موتورخانههاست. در مجموع، دانش فنی جامع درباره ساختمان، عملکرد و روشهای کنترل سختیگیرها و تجهیزات جانبی، نه تنها کیفیت آب مصرفی و کارایی سیستمها را تضمین میکند، بلکه موجب کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات میشود.

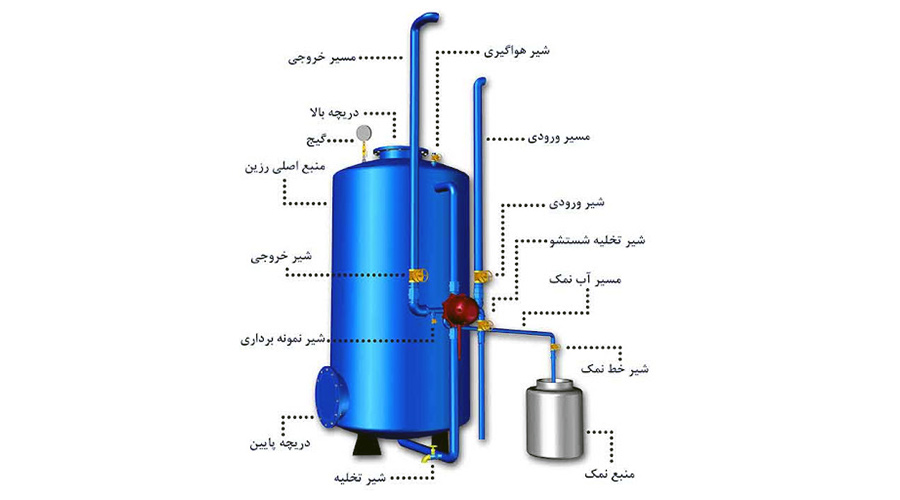

ساختمان و اجزای سختیگیرهای آب در موتورخانهها

سختیگیرها تجهیزاتی هستند که برای کاهش سختی آب طراحی شدهاند و ساختمان آنها بر اساس اصول مشابه ساخته میشود. معمولاً این دستگاهها در موتورخانهها نصب میشوند و از بخشهای مختلفی تشکیل شدهاند که هر کدام نقش مهمی در عملکرد کلی سیستم دارند. ستون سختیگیر بخش اصلی دستگاه را تشکیل میدهد. این ستون از ورقهای فولادی ساخته شده که مطابق استاندارد ASME و با استفاده از روش جوشکاری قوس الکتریکی دستی از داخل و خارج تقویت شدهاند. ستون سختیگیر مجهز به دربهای فوقانی و تحتانی و همچنین دو دریچه بازدید برای بررسی داخلی دستگاه است. سیستم توزیع و جمعآوری آب یکی دیگر از اجزای حیاتی است. در قسمت بالایی سختیگیر یک آبپخشکن مخروطی یا دیسکی تعبیه شده تا آب ورودی به صورت یکنواخت روی بستر رزین توزیع شود. همچنین در کف دستگاه یک صفحه فولادی برای نازلها وجود دارد که آب سختیگیری شده و آب شستشوی معکوس یا بکواش را به طور یکنواخت جمعآوری و توزیع میکند. سیمکشی و لولهکشی نیز در جلوی هر دستگاه نصب میشود و شامل شبکه فولادی و اتصالات لازم برای ورودی، خروجی، بکواش و تخلیه است تا جریان آب در سیستم به صورت کامل کنترل شود. نازلها روی صفحه فولادی کف سختیگیر قرار دارند و به تعداد کافی نصب میشوند؛ حداقل سه نازل به ازای هر فوت مربع سطح سختیگیر. این نازلها از جنس پلاستیک و نیمکرهای شکل هستند و دارای شیارهای محیطی برای توزیع یکنواخت آب میباشند. بین نازلها و بستر رزین، یک لایه شن سیلیسی محافظ به ضخامت ۱۵ تا ۲۰ سانتیمتر قرار دارد. این شن از نوع متبلور با خلوص ۰.۹۸ درصد و دانهبندی مناسب است و نقش محافظتی و تصفیهای دارد. مخزن آب نمک که برای احیای رزین استفاده میشود، از ورق فولادی داخلی جوشکاری شده ساخته شده و مجهز به استرینر، لوله تغذیه آب، لوله خروجی و اتصال تخلیه است. برای محافظت و ایمنی در برابر خوردگی، بخشهایی که با آب و هوا در تماس هستند معمولاً با تدابیر حفاظتی ویژه پوشانده میشوند. در برخی سختیگیرها، تمام سطوح مجاور مایع پس از سندبلاستینگ با دو لایه رنگ اپوکسی و سطوح مجاور هوا با رنگ ضد زنگ و چند لایه رنگ روغنی پوشانده میشوند تا دوام و طول عمر تجهیزات افزایش یابد.

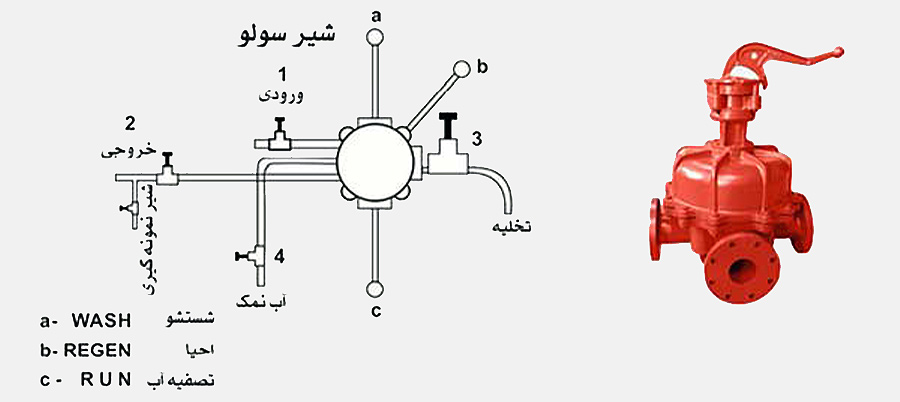

روشهای کنترل سختیگیرها و سطوح اتوماسیون آنها

کنترل عملکرد سختیگیرها نقش مهمی در حفظ کیفیت آب و طول عمر دستگاهها دارد. این کنترل میتواند به سه شیوه متفاوت انجام شود که هر کدام با سطحی از اتوماسیون و سهولت کاربری مشخص میشوند. در کنترل دستی، عملیات تنظیم و هدایت جریان آب از طریق شیر فلکههای دستی انجام میشود که معمولاً از جنس چدن یا برنج ساخته شدهاند. این روش نیازمند نظارت مداوم اپراتور و تجربه کافی برای عملکرد صحیح سیستم است. کنترل نیمهاتوماتیک، مرحلهای بالاتر از روش دستی است و از شیرهای چندراهه دستی برای مدیریت جریان آب بهره میبرد. در این روش، بخشی از فرآیندها به صورت خودکار انجام میشود، اما هنوز نیاز به دخالت اپراتور برای برخی تنظیمات وجود دارد. در نهایت، کنترل اتوماتیک با استفاده از شیرهای دیافراگمی یا شیرهای چندراهه اتوماتیک انجام میشود. این سیستمها قادرند جریان آب و فرآیندهای شستشو و بکواش را بدون نیاز به مداخله مستقیم اپراتور مدیریت کنند و عملکرد دقیق و مداوم سختیگیر را تضمین نمایند.

روشهای انتخاب سختیگیر مناسب برای آب

انتخاب سختیگیر مناسب برای تصفیه آب نیازمند توجه به چند شاخص کلیدی است که تضمینکننده عملکرد بهینه دستگاه و کیفیت آب خروجی میباشند. اولین نکته میزان حجم آب تصفیه شده در بازه زمانی بین دو عملیات احیا است که بر حسب متر مکعب محاسبه میشود. این شاخص مشخص میکند دستگاه قادر است چه مقدار آب را بدون کاهش کیفیت سختیگیری تصفیه کند. دومین نکته، میزان سختی حذف شده بین دو احیا است که میتواند بر حسب گرم یا گرین سنجیده شود. این مقدار نشان میدهد چه میزان املاح کلسیم و منیزیم توسط دستگاه از آب حذف میشوند. سوم، ظرفیت تبادل یونی رزین و سطح ژنراسیون است که معمولاً برای رزینهای استاندارد ۳۰٬۰۰۰ گرین به ازای هر فوت مکعب رزین در نظر گرفته میشود. این پارامتر به تعیین تعداد دفعات احیا و طول عمر رزین کمک میکند. در نهایت، با توجه به پارامترهای فوق، حجم رزین مورد نیاز برای سختیگیر مشخص میشود تا دستگاه بتواند با حداکثر کارایی، سختی آب را کاهش دهد و نیاز به احیای مکرر را به حداقل برساند.

طریقه احیای سختیگیر با شیر چندراهه

برای اطمینان از عملکرد بهینه سختیگیر و بازیابی ظرفیت رزین، لازم است عملیات احیا یا شستشوی رزین به درستی انجام شود. استفاده از شیر چندراهه یکی از رایجترین روشها برای این فرآیند است. ابتدا، برای بکواش و حذف مواد زائد از بستر رزین، اهرم شیر را به وضعیت شماره ۱ بچرخانید و این حالت را به مدت ۱۰ تا ۲۰ دقیقه حفظ کنید. در این مرحله، جریان آب معکوس باعث جدا شدن ذرات معلق و آلایندهها از رزین میشود. سپس، اهرم شیر نمک را به وضعیت شماره ۲ منتقل کنید و به مدت ۲۵ تا ۴۰ دقیقه اجازه دهید محلول نمک رزین را شستشو دهد. این مرحله موجب بازسازی ظرفیت تبادل یونی رزین و آمادهسازی آن برای کاهش سختی آب میشود. برای شستشوی رزین با آب نمک، شیر منبع را ببندید و اهرم را روی شماره ۲ ثابت کنید تا محلول نمک به طور کامل با رزین تماس پیدا کند. در نهایت، پس از پایان مراحل شستشو و احیا، اهرم را در وضعیت شماره ۳ قرار دهید و سیستم را به حالت بهرهبرداری عادی بازگردانید. رعایت دقیق زمانها و ترتیب مراحل، طول عمر رزین و کارایی سختیگیر را تضمین میکند.

سختیگیر دستی و کاربردهای آن

یکی از رایجترین انواع سختیگیرهای آب، سختیگیر دستی است. این دستگاه به دلیل ساختمان ساده و قابل فهم، برای استفاده در مصارف خانگی و مکانهایی با نیاز آب محدود، بسیار مناسب است. سختیگیر دستی معمولاً کوچک، سبک و آسان برای نصب و نگهداری است. عملکرد آن مبتنی بر اصول ابتدایی تبادل یونی یا سایر روشهای کاهش سختی میباشد و به اپراتور این امکان را میدهد که فرآیند سختیگیری را به صورت مستقیم کنترل کند. به دلیل سهولت استفاده، این نوع سختیگیر برای خانهها، ویلاها و مکانهای کوچک صنعتی یا آزمایشگاهی که حجم آب مصرفی محدود است، گزینهای ایدهآل محسوب میشود.

سختیگیر نیمهخودکار و عملکرد آن

یکی دیگر از انواع سختیگیرها، سختیگیر نیمهخودکار است که برای کاهش سختی آب در حجمهای متوسط کاربرد دارد. در این نوع دستگاه، عبور آب نمک از بستر رزین با استفاده از شیر سهراهه اتوماتیک انجام میشود، که فرآیند شستشوی رزین را آسانتر میکند. در عملکرد این سیستم، پیش از شروع احیا، بخشی از آب موجود در دستگاه تخلیه میشود تا فضای کافی برای شستشوی رزین ایجاد شود. سپس رزین با آب نمک شستشو داده میشود تا ظرفیت تبادل یونی آن بازیابی شده و سختی آب کاهش یابد. این روش نسبت به سختیگیر دستی نیاز به نظارت کمتر و دقت بالاتر در مراحل احیا دارد و کارایی سیستم را بهبود میبخشد.

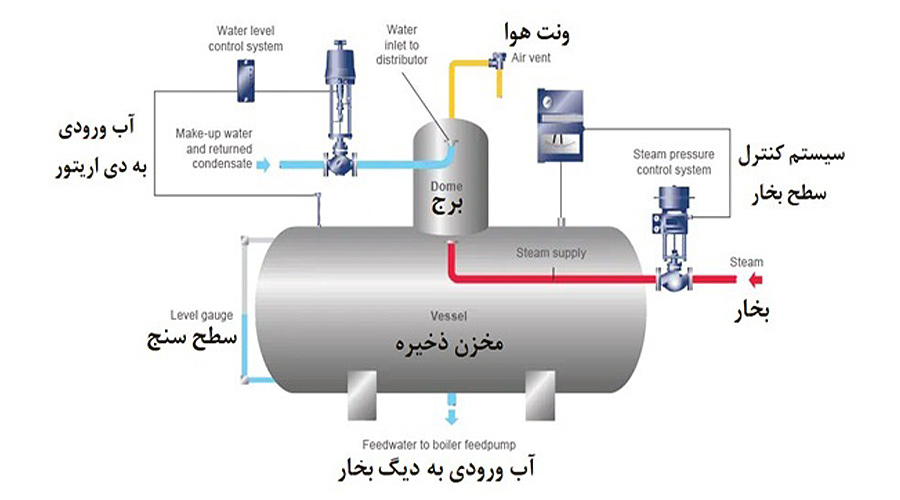

دی اریتورهای حرارتی و نحوه عملکرد آنها

دی اریتورها تجهیزاتی هستند که برای حذف گازهای محلول در آب و افزایش راندمان سیستمهای حرارتی و بخار طراحی شدهاند. در این دستگاهها، تبادل حرارتی بین فاز مایع و فاز بخار از طریق قطعات لولهای آلومینیومی صورت میگیرد تا آب ورودی به دمای مطلوب برسد و گازهای محلول از آن جدا شوند. ساختمان دی اریتور معمولاً به شکل سیلندر است و در بالای مخزن ذخیره آب نصب میشود. آب ورودی از قسمت بالایی دی اریتور وارد مخزن میشود و سپس توسط یک صفحه استیل مشبک بر روی پکینگهای آلومینیومی پاشیده میشود. این پاشش باعث افزایش سطح تماس بین آب و بخار میشود و فرآیند دی اریت شدن آب با راندمان بالا انجام میگیرد.

عملکرد دی اریتور و مکانیسم حذف گازهای محلول

دی اریتورها با هدف حذف گازهای محلول در آب طراحی شدهاند و عملکرد آنها بر اساس دو مکانیسم اصلی صورت میگیرد. نخست، تولید حبابهای گاز در آب و انتقال مکانیکی این حبابها از فاز مایع به فاز بخار است. این فرآیند کمک میکند تا گازهای محلول از آب جدا شده و به بخار منتقل شوند. دومین مکانیسم، دیفیوژن گازهای محلول از آب به فاز بخار است. در این مرحله، سطح تماس بین فاز مایع و بخار اهمیت بالایی دارد؛ هرچه این سطح تماس بیشتر باشد، انتقال گاز سریعتر و مؤثرتر انجام میشود. برای افزایش راندمان، قطرات آب باید تا حد ممکن متلاشی شوند تا شرایط برای خروج گازهای محلول فراهم شود و آب به طور کامل دی اریت شود.

فواید دی اریتور در سیستمهای آب صنعتی

دی اریتورها نقش مهمی در بهبود کیفیت آب و افزایش کارایی تجهیزات حرارتی دارند و دارای چندین مزیت اساسی هستند. یکی از مهمترین ویژگیها، افزایش سطح تماس فاز بخار و فاز مایع است که به جداسازی مؤثر گازهای محلول کمک میکند و راندمان دستگاه را بالا میبرد. استفاده از دی اریتور باعث جلوگیری از مصرف بیش از حد بخار و همچنین ایزولاسیون کامل ستون دی اریتور و مخزن ذخیره میشود. این دستگاه به تثبیت و کنترل حرارت آب ورودی در محدوده ۱۰۳ تا ۱۱۰ درجه سانتیگراد کمک میکند و از وارد شدن شوک حرارتی به دیگهای بخار جلوگیری میکند. از نظر کیفیت آب، دی اریتورها غلظت اکسیژن محلول را تا حدود ۰.۰۰۵ میلیگرم در لیتر کاهش میدهند و در برخی موارد، غلظت گاز دیاکسید کربن محلول در آب را تقریباً به صفر میرسانند. این عملکرد باعث کاهش خوردگی تجهیزات و افزایش طول عمر سیستمهای حرارتی میشود.

سیکلونها و کاربرد آنها در تصفیه آب

سیکلونها تجهیزاتی هستند که برای حذف شن و ماسه موجود در چاهها، رودخانهها و منابع آب سطحی به کار میروند. این دستگاهها معمولاً میتوانند بر روی مدار خروجی الکتروپمپها نصب شوند تا آب ورودی به سیستم، پیش از ورود به سایر مراحل تصفیه، از ذرات سنگین پاکسازی شود. عملکرد سیکلونها بر اساس فشار هیدرولیکی و نیروی گریز از مرکز است. جریان آب داخل سیکلون به شکل خطوط مارپیچی حرکت میکند و انرژی حاصل باعث جداسازی ذرات سنگین از آب میشود. شن و ماسه به دلیل وزن مخصوص بالاتر به سمت پایین حرکت کرده و از طریق بخش تخلیه خارج میشوند، در حالی که آب تصفیهشده از قسمت بالایی سیکلون خارج شده و آماده ورود به مراحل بعدی تصفیه میشود.

نتیجهگیری

با توجه به مطالب مطرح شده، روشن است که سختیگیرهای آب، دی اریتورها و سیکلونها ستونهای اصلی سیستمهای تصفیه و مدیریت آب در موتورخانهها و صنایع مرتبط هستند. عملکرد درست این تجهیزات، بهویژه با رعایت اصول نصب، انتخاب مناسب رزین، برنامههای شستشوی دقیق و بهرهگیری از کنترلهای اتوماتیک، تأثیر مستقیمی بر کیفیت آب، کاهش خوردگی تجهیزات و افزایش راندمان حرارتی دارد. سختیگیرها، با کاهش املاح کلسیم و منیزیم، از رسوبگذاری در لولهها و دیگها جلوگیری میکنند و با بازیابی ظرفیت رزین از طریق شیرهای چندراهه، عملکرد بهینه و مستمر سیستم را تضمین میکنند. دی اریتورها با حذف اکسیژن و دیاکسید کربن محلول، خوردگی را کاهش داده و سیکلونها با جداسازی شن و ماسه، تجهیزات پس از خود را از آسیبهای مکانیکی محافظت میکنند. در نهایت، تلفیق طراحی دقیق، استفاده از مواد با کیفیت، رعایت پروتکلهای احیا و بهرهگیری از اتوماسیونهای پیشرفته، موجب میشود که سختیگیرها و تجهیزات مرتبط، نه تنها عملکرد مطلوب خود را حفظ کنند، بلکه امنیت و پایداری سیستمهای حرارتی و آبی را در طولانیمدت تضمین نمایند. بنابراین، توجه به جزئیات فنی، آموزش اپراتورها و نگهداری منظم، از اصول غیرقابل چشمپوشی برای دستیابی به حداکثر کارایی و کاهش هزینههای عملیاتی به شمار میرود.