مقدمه

تهویه مطبوع در سولههای صنعتی نقشی کلیدی در بهبود شرایط کاری، افزایش بهرهوری و حفظ کیفیت محصولات دارد. با توجه به تغییرات اقلیمی و افزایش دما، مدیریت بهینه دما و کیفیت هوا در این فضاهای وسیع به یک چالش اساسی برای صنایع تبدیل شده است. در این راستا، انتخاب سیستمهای تهویه مناسب، علاوه بر کاهش مصرف انرژی، تأثیر مستقیمی بر سلامت کارکنان و عملکرد تجهیزات صنعتی دارد.

نقش تهویه مطبوع در سولههای صنعتی و چالشهای آن

تهویه مطبوع در سولههای صنعتی یکی از الزامات اساسی در بسیاری از صنایع است. این فضاهای بزرگ به دلیل حجم بالای تجهیزات، فعالیتهای صنعتی و حضور نیروی کار، مستعد افزایش شدید دما و کاهش کیفیت هوا هستند. در این میان، روشهای مختلفی برای خنکسازی سولههای صنعتی به کار گرفته میشود که از جمله آنها میتوان به ترکیب چیلر و هواساز یا استفاده از سیستمهای روفتاپ پکیج اشاره کرد. این سیستمها بهگونهای طراحی شدهاند که بتوانند در محیطهای صنعتی با شرایط سخت عملکرد بهینهای داشته باشند.

چالش افزایش دما در سولههای صنعتی

با توجه به تغییرات اقلیمی و افزایش گرمای جهانی، تابستانها هر سال گرمتر و مرطوبتر از قبل میشوند. این مسئله در سولههای صنعتی که اغلب در مناطق گرم و خشک یا مرطوب احداث میشوند، مشکلاتی جدی ایجاد میکند. گرمای بیش از حد در این محیطها میتواند منجر به افت راندمان تجهیزات، کاهش بهرهوری کارکنان و حتی آسیب به مواد اولیه حساس به دما شود. بنابراین، یافتن راهکارهای مؤثر برای کاهش دمای سولهها و کنترل شرایط آبوهوایی داخل آنها به یک دغدغه اصلی برای مدیران صنعتی تبدیل شده است.

لزوم کاهش مصرف انرژی در سیستمهای تهویه صنعتی

بسیاری از شرکتها با چالش چگونگی خنکسازی ساختمانهای صنعتی خود در عین کاهش هزینههای انرژی روبهرو هستند. سولههای صنعتی معمولاً مساحت وسیعی دارند و استفاده از سیستمهای خنککننده پرمصرف میتواند هزینههای هنگفتی را به همراه داشته باشد. از طرفی، با افزایش آگاهی نسبت به تغییرات اقلیمی و مسئولیتهای زیستمحیطی، صنایع به دنبال روشهایی هستند که علاوه بر بهبود تهویه، مصرف انرژی را بهینه کرده و تأثیرات زیستمحیطی خود را کاهش دهند. در این راستا، فناوریهای نوین تهویه صنعتی نظیر سیستمهای هوشمند، انرژیهای تجدیدپذیر و طراحیهای بهینه معماری نقش بسزایی در ایجاد محیطهای صنعتی پایدار دارند.

افزایش دمای جهانی و ضرورت بهینهسازی تهویه در سولههای صنعتی

جهان در حال تجربه داغترین سالهای ثبتشده خود است و رکوردهای گرمایی یکی پس از دیگری شکسته میشوند. حتی در مناطقی مانند اروپا، که معمولاً دمای معتدلی دارند، افزایش دما به بالای ۴۰ درجه سانتیگراد در برخی مناطق به یک چالش جدی تبدیل شده است. این روند، ساختمانهای صنعتی را به کورههایی تبدیل کرده که کار در آنها نهتنها دشوار، بلکه در بسیاری از موارد غیرممکن میشود. این مسئله، صاحبان صنایع را وادار کرده است تا به دنبال راهکارهایی مؤثر برای خنکسازی سولههای صنعتی خود باشند؛ اما چالش اصلی اینجاست که بسیاری از روشهای مرسوم، مصرف انرژی بالایی دارند و هزینههای سرسامآوری را به همراه میآورند. از طرفی، استفاده نادرست از سیستمهای سرمایشی میتواند به افزایش اثرات گرمایش زمین منجر شود و شرایط اقلیمی را بحرانیتر کند.

نیاز به رویکردهای نوین در تهویه سولههای صنعتی

با توجه به این چالشها، صرفاً استفاده از روشهای رایج تهویه در کشور دیگر پاسخگوی نیازهای امروز نیست. بسیاری از کارخانهها و واحدهای صنعتی به دنبال راهکارهای نوین و فناوریهای بهینهتری هستند که بتواند ضمن کاهش مصرف انرژی، تأثیر مخرب کمتری بر محیطزیست داشته باشد. در این مقاله، علاوه بر بررسی روشهای متداول مورد استفاده در کشور، به بررسی آخرین تکنولوژیهای بهکاررفته در سایر نقاط جهان نیز خواهیم پرداخت. این فناوریها شامل استفاده از انرژیهای تجدیدپذیر در تهویه صنعتی، سیستمهای هوشمند مدیریت دما، روشهای نوین عایقکاری و راهکارهای طراحی معماری پایدار خواهد بود. هدف این است که علاوه بر ارائه راهحلهای کاربردی، مسیر جدیدی را برای توسعه پایدار در حوزه تهویه مطبوع صنعتی معرفی کنیم.

تأثیر گرما و رطوبت بر تهویه مطبوع صنعتی و چالشهای آن

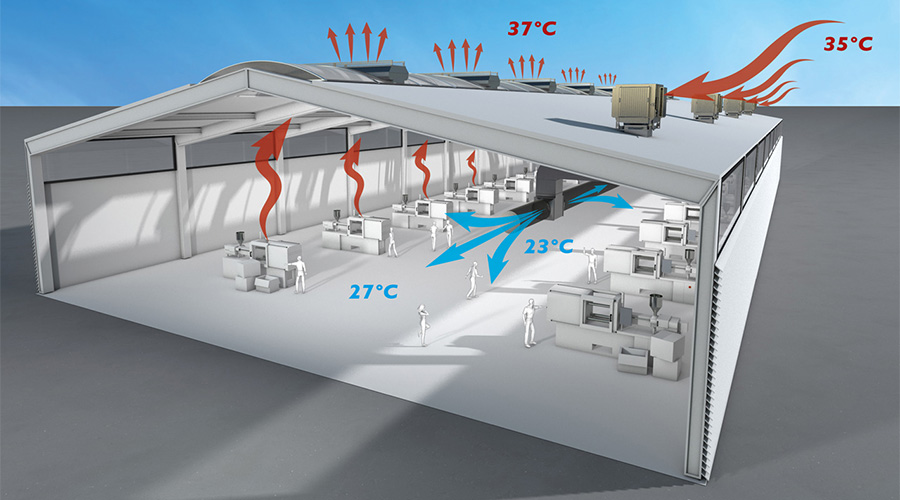

با افزایش دمای جهانی و تبدیل شدن امواج گرمای شدید به یک پدیده رایج، روشهای سنتی تهویه همچون باز گذاشتن دربهای سالنهای تولید دیگر قادر به کنترل دمای محیطهای صنعتی نیستند. در بسیاری از سولههای صنعتی، دمای هوای ورودی به سیستمهای تهویه مستقر بر روی سقف میتواند به بیش از ۴۰ درجه سانتیگراد برسد. این مسئله باعث کاهش راندمان سیستمهای تهویه شده و در بسیاری از موارد، محیط کاری را به فضایی طاقتفرسا تبدیل میکند.

مشکلات ناشی از گرما در فضاهای محدود صنعتی

یکی از مهمترین چالشها در سولههای صنعتی، کنترل دما در فضاهای بستهای مانند سالنهای رنگآمیزی است. در چنین محیطهایی، سیستم تهویه معمولاً بر اساس تأمین ۱۰۰٪ هوای تازه از یک سمت و تخلیه ۱۰۰٪ هوا از سمت دیگر طراحی میشود. از آنجا که این فضاها حاوی حلالها و ترکیبات آلی فرار (VOC) هستند، استفاده از تجهیزات حفاظتی تنفسی برای کارکنان الزامی است. اما ورود مستقیم هوای گرم از بیرون میتواند باعث افزایش دمای محیط، تشدید فشار ناشی از تجهیزات تنفسی و ایجاد حس خفگی برای کارگران شود.

از طرف دیگر، رطوبت بالای هوا میتواند مشکلات متعددی را در فرآیندهای تولید ایجاد کند. برای مثال، در کارگاههای رنگآمیزی، افزایش رطوبت ممکن است باعث چکیدن رنگ از روی قطعات و در نتیجه کاهش کیفیت محصول شود. این در حالی است که در برخی از خطوط تولید، گرمای بیش از حد محیط میتواند به اندازهای شدید باشد که ادامه کار غیرممکن شده و فرآیند تولید بهطور کامل متوقف شود.

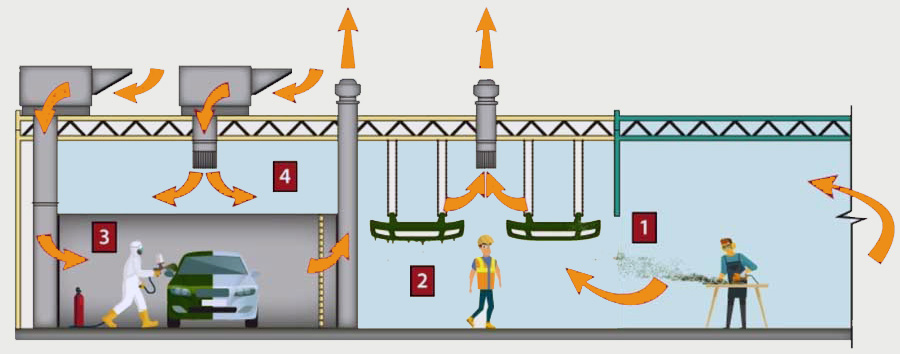

مشکلات ناشی از فشار منفی و آلودگی متقابل

یکی دیگر از چالشهای اساسی در تهویه صنعتی، ایجاد فشار منفی ناشی از سیستمهای اگزاست هوا است. بسیاری از فرآیندهای صنعتی نیازمند تخلیه آلایندههای محیطی هستند که این امر منجر به خروج هوای داخلی و ایجاد اختلاف فشار میشود. در چنین شرایطی، حرکت ناخواسته هوا از یک بخش به بخش دیگر، خطر آلودگی متقابل را افزایش میدهد. به عنوان مثال، در یک کارگاه برشکاری، گرد و غبار تولیدشده میتواند به بخشهای مجاور مانند سالن رنگآمیزی نفوذ کرده و سطح قطعات رنگشده را آلوده کند، که این امر منجر به کاهش کیفیت نهایی محصول خواهد شد.

لزوم بهینهسازی تهویه در شرایط گرمای شدید

با توجه به چالشهای فوق، بهینهسازی سیستمهای تهویه مطبوع در محیطهای صنعتی یک ضرورت اجتنابناپذیر است. در شرایط گرمای شدید، استفاده از سیستمهای سرمایشی کارآمد، کنترل دقیق میزان رطوبت و جلوگیری از آلودگی متقابل در فضاهای صنعتی، برای حفظ کیفیت تولید و سلامت کارگران ضروری خواهد بود. راهکارهای نوین تهویه مطبوع صنعتی باید به نحوی طراحی شوند که ضمن کاهش مصرف انرژی، محیطی پایدار و ایمن برای فعالیتهای تولیدی فراهم آورند.

راهکارهای پیشرفته برای بهینهسازی تهویه در سولههای صنعتی

برای جلوگیری از مشکلات ناشی از گرمای بیش از حد و رطوبت بالا در محیطهای صنعتی، اجرای یک سیستم تهویه مطبوع پیشرفته و متناسب با نیازهای هر بخش تولید ضروری است. در این راستا، استفاده از یونیتهای هوای تازه، زونبندی دقیق فضاهای تولید، ایجاد فشار مثبت یا منفی متناسب با فرآیند کاری و بهرهگیری از کویلهای سرمایشی برای تنظیم دما و رطوبت از راهکارهای کلیدی محسوب میشوند.

اهمیت زونبندی در طراحی تهویه صنعتی

یکی از مهمترین نکات در تهویه مطبوع سولههای صنعتی، زونبندی صحیح فضاهای تولید است. در یک واحد صنعتی، بخشهای مختلف دارای نیازهای متفاوتی به تهویه هستند. برای مثال :

• بخشهای تولیدی با تولید حرارت بالا (مانند خطوط ریختهگری و جوشکاری) نیازمند تهویه با حجم بالای هوای تازه و تخلیه سریع هوای آلوده هستند.

• سالنهای رنگآمیزی و پوششدهی سطح باید تحت فشار مثبت قرار گیرند تا از ورود گردوغبار به محیط جلوگیری شود.

• مناطق حاوی مواد شیمیایی و گازهای آلاینده نیاز به فشار منفی دارند تا از انتشار آلودگی به بخشهای دیگر جلوگیری شود.

زونبندی صحیح باعث میشود که جریان هوای تازه به شکل بهینه در محیط توزیع شده و از مشکلاتی همچون آلودگی متقابل، توزیع نامناسب هوا و نوسانات دمایی ناخواسته جلوگیری شود.

نقش فشار مثبت و منفی در کنترل کیفیت هوای صنعتی

ایجاد فشار مثبت در فضاهایی که نیاز به محیطی عاری از ذرات معلق دارند، مانند سالنهای رنگآمیزی، مونتاژ دقیق و آزمایشگاههای صنعتی، یکی از الزامات طراحی سیستم تهویه صنعتی است. با افزایش فشار داخل این محیطها نسبت به سایر بخشها، هوای آلوده نمیتواند از بیرون به داخل نفوذ کند و در نتیجه کیفیت محصول نهایی حفظ میشود.

در مقابل، فشار منفی برای فضاهایی که آلایندههای قوی تولید میکنند، مانند بخشهای برشکاری، جوشکاری، کار با مواد شیمیایی و سیستمهای تولید بخارات مضر، ضروری است. این اقدام موجب میشود که آلایندهها به بیرون از محیط کار تخلیه شده و از انتشار آنها به سایر بخشهای تولیدی جلوگیری شود.

بهرهگیری از کویلهای سرمایشی برای کنترل دما و رطوبت

در بسیاری از صنایع، مخصوصاً در مناطقی با آبوهوای گرم و مرطوب، استفاده از کویلهای سرمایشی در سیستمهای تهویه مطبوع به عنوان یک راهکار مؤثر برای کاهش دما و کنترل میزان رطوبت توصیه میشود. این کویلها در یونیتهای هوای تازه یا هواسازهای مرکزی نصب شده و هوای ورودی را قبل از ورود به فضای تولید تعدیل میکنند.

مزایای استفاده از کویلهای سرمایشی شامل :

• کاهش دمای هوای ورودی و افزایش آسایش کارکنان

• جلوگیری از مشکلات ناشی از رطوبت بالا مانند کندانس شدن بخار آب و آسیب به فرآیندهای تولیدی

• افزایش راندمان تجهیزات و جلوگیری از اختلال در عملکرد دستگاههای صنعتی حساس به گرما

بهینهسازی سیستم تهویه مطبوع در سولههای صنعتی نیازمند یک طراحی هوشمند و متناسب با نیازهای هر بخش تولید است. زونبندی فضاها، ایجاد فشار مثبت و منفی بر اساس فرآیند کاری، و استفاده از کویلهای سرمایشی از جمله راهکارهای حیاتی برای حفظ کیفیت هوای محیط، جلوگیری از آلودگی متقابل و تأمین شرایط کاری مناسب برای پرسنل صنعتی هستند. با اجرای صحیح این روشها، ضمن کاهش مشکلات ناشی از گرما و رطوبت، مصرف انرژی نیز بهینه شده و بهرهوری کلی کارخانه افزایش مییابد.

آیا تهویه مطبوع صنعتی یک راهحل مقرونبهصرفه است؟

تا چندی پیش، استفاده از سیستمهای تهویه مطبوع در فضاهای صنعتی، به دلیل هزینههای بالای مصرف انرژی، هزینههای تعمیر و نگهداری، و نیاز به تغییرات اساسی در تأسیسات، گزینهای پرهزینه و اغلب غیرضروری تلقی میشد. بسیاری از مدیران صنعتی ترجیح میدادند برای کاهش هزینهها، به راهکارهای تهویه طبیعی یا سیستمهای سادهتر اکتفا کنند. با این حال، در سالهای اخیر، افزایش دماهای بیسابقه و رطوبت بالا باعث کاهش بهرهوری نیروی کار و کاهش کیفیت محصولات شده است.

تأثیر گرما و رطوبت بر عملکرد کارکنان و تولید

یکی از مهمترین چالشهای عدم استفاده از تهویه مطبوع در فضاهای صنعتی، کاهش بهرهوری نیروی کار است. افزایش دما در محیطهای صنعتی، علاوه بر ایجاد ناراحتی فیزیکی، میتواند باعث خستگی زودهنگام، کاهش تمرکز، افزایش اشتباهات انسانی و حتی خطرات ایمنی در محیط کار شود. بر اساس تحقیقات، افزایش هر یک درجه سانتیگراد از دمای محیط، میتواند بهرهوری نیروی کار را تا ۵ درصد کاهش دهد.

علاوه بر این، کیفیت محصولات نیز بهشدت تحت تأثیر گرما و رطوبت بالا قرار میگیرد. در برخی از فرآیندهای تولیدی مانند رنگآمیزی، ریختهگری، تولید قطعات الکترونیکی و فرآوری مواد غذایی، تغییرات دما و رطوبت میتواند منجر به نقص محصول، تغییرات نامطلوب در ترکیبات مواد، یا افزایش میزان ضایعات شود. این موضوع نهتنها باعث افزایش هزینههای تولید میشود، بلکه ممکن است منجر به از دست دادن اعتبار برند و نارضایتی مشتریان شود.

سرمایهگذاری در سیستمهای تهویه مطبوع: هزینه یا ضرورت؟

با توجه به پیامدهای اقتصادی ناشی از گرما و رطوبت بالا، بسیاری از صنایع به این نتیجه رسیدهاند که سرمایهگذاری در سیستمهای تهویه مطبوع، نهتنها یک هزینه اضافی نیست، بلکه یک راهحل استراتژیک برای کاهش زیانهای ناشی از افت عملکرد و کیفیت محصولات است.

برخی از مهمترین مزایای اقتصادی تهویه مطبوع صنعتی عبارتاند از :

1. افزایش بهرهوری نیروی کار : محیط کاری خنکتر و مطبوعتر باعث کاهش خستگی و افزایش بازدهی کارکنان میشود.

2. کاهش میزان ضایعات و افزایش کیفیت تولید : کنترل دقیق دما و رطوبت، از نقص در فرآیندهای تولیدی جلوگیری کرده و کیفیت محصولات را تضمین میکند.

3. جلوگیری از توقفهای ناگهانی تولید : گرمای شدید ممکن است باعث خاموش شدن تجهیزات و ایجاد وقفه در فرآیندهای تولید شود که هزینههای بالایی در پی خواهد داشت.

4. بهبود شرایط ایمنی در محیط کار : دمای بالا خطراتی مانند گرمازدگی، کمآبی بدن و افزایش حوادث ناشی از خطای انسانی را کاهش میدهد.

5. کاهش هزینههای نگهداری تجهیزات : گرمای بیش از حد میتواند موجب افزایش دمای دستگاهها و کاهش عمر مفید آنها شود. تهویه مناسب باعث حفظ عملکرد بهینه تجهیزات میشود.

چگونه میتوان هزینههای تهویه مطبوع صنعتی را بهینه کرد؟

با پیشرفت فناوریهای نوین، روشهای متعددی برای کاهش مصرف انرژی و افزایش بهرهوری سیستمهای تهویه مطبوع صنعتی معرفی شده است. برخی از این روشها عبارتاند از :

• استفاده از سیستمهای تهویه هوشمند : این سیستمها قابلیت تنظیم خودکار دما و جریان هوا بر اساس میزان فعالیت و تعداد افراد در فضا را دارند که باعث کاهش مصرف انرژی میشود.

• بهرهگیری از انرژیهای تجدیدپذیر : استفاده از پنلهای خورشیدی، سیستمهای تبادل حرارتی با آب دریا و توربینهای بادی میتواند تا حد زیادی هزینههای برق را کاهش دهد.

• عایقکاری حرارتی مناسب : استفاده از مواد بازتابنده گرما در سقفها و دیوارهای سولههای صنعتی میتواند میزان جذب حرارت را کاهش داده و نیاز به تهویه را کمتر کند.

• بهرهگیری از تهویه ترکیبی : ترکیب تهویه طبیعی و مکانیکی (مانند استفاده از دودکشهای حرارتی و تهویه مکانیکی همزمان) میتواند بهینهترین عملکرد را ایجاد کند.

در دنیای امروز، که گرمای شدید و افزایش دما به یک چالش بزرگ برای صنایع تبدیل شده است، سرمایهگذاری در تهویه مطبوع صنعتی دیگر یک انتخاب نیست، بلکه یک ضرورت برای حفظ پایداری تولید و کاهش هزینههای بلندمدت است. اگرچه هزینه اولیه راهاندازی یک سیستم تهویه پیشرفته ممکن است زیاد به نظر برسد، اما در بلندمدت باعث کاهش زیانهای ناشی از افت عملکرد، افزایش کیفیت محصولات، کاهش میزان ضایعات و بهینهسازی مصرف انرژی میشود.

بنابراین، انتخاب یک سیستم تهویه کارآمد، هوشمند و متناسب با نیازهای هر محیط صنعتی، یک راهحل مقرونبهصرفه برای مقابله با چالشهای گرمایی در صنایع مدرن است.

مزایای جایگزینی یونیتهای ورود مستقیم هوای بیرون با سیستمهای تهویه مطبوع

استفاده از سیستمهای تهویه مطبوع بهجای یونیتهای ورود مستقیم هوا، تحولی اساسی در بهینهسازی شرایط محیطی صنایع مختلف ایجاد میکند. این جایگزینی نهتنها کیفیت هوای داخل را بهبود میبخشد، بلکه از آلودگیهای متقابل جلوگیری کرده، میزان اتلاف مواد را کاهش داده و شرایط کاری ایمنتری را برای کارکنان فراهم میآورد. در ادامه، به بررسی مهمترین مزایای این تغییر میپردازیم :

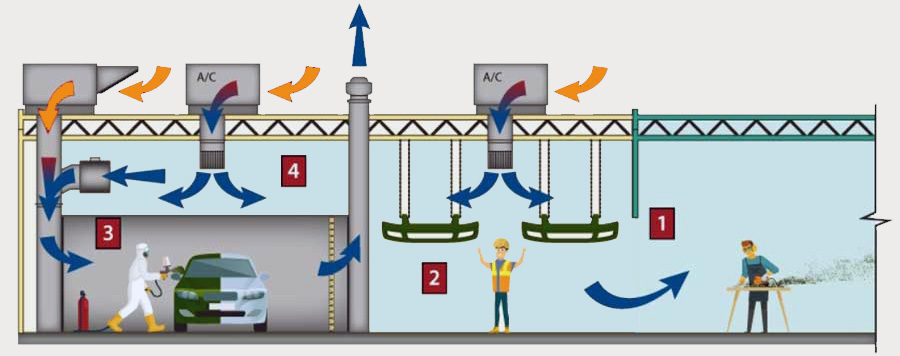

۱. جلوگیری از آلودگی متقابل از طریق ایجاد فشار مثبت

سیستمهای تهویه مطبوع به دلیل عملکرد غیرمستقیم خود، نیازی به مکانیسم اگزاست قوی ندارند، چراکه برخلاف یونیتهای ورود مستقیم هوا، در مسیر جریان هوای ورودی آنها هیچگونه منواکسید کربن یا آلایندههای خطرناک وجود ندارد. این ویژگی به حفظ هوای خنکشده در داخل تأسیسات کمک کرده و فشار مثبت در محیطهای کاری را تضمین میکند.

چرا فشار مثبت مهم است؟

فشار مثبت مانع از انتقال آلایندهها بین بخشهای مختلف یک کارخانه میشود. بهعنوان مثال، در یک واحد تولیدی که دارای اتاق برش و اتاق رنگآمیزی است، فشار مثبت در اتاق رنگ از ورود گردوغبار ناشی از برش فلزات یا چوب به این بخش جلوگیری میکند. در غیر این صورت، این گردوغبار روی سطوح تازه رنگشده رسوب کرده و کیفیت نهایی محصول را کاهش میدهد.

در صنایعی مانند تولید قطعات فلزی، صنایع داروسازی و فرآوری مواد غذایی، کنترل کیفیت هوا از طریق فشار مثبت میتواند از آلوده شدن محصولات جلوگیری کرده و میزان ضایعات تولیدی را به حداقل برساند.

۲. کاهش اتلاف مواد و جلوگیری از توقف تولید

شرایط محیطی نامناسب میتواند فرآیندهای حساس تولید را مختل کند. برخی مواد اولیه، مانند چوب، فلزات و مواد پلیمری، تحت تأثیر تغییرات دما و رطوبت قرار میگیرند. این تأثیرات میتوانند باعث تغییر شکل، انبساط، انقباض و کاهش کیفیت نهایی محصول شوند.

✅ مثال عملی : در صنعت چوب، رطوبت نسبی بالا میتواند باعث تورم قطعات چوبی شود. در نتیجه، محصول نهایی پس از انتقال به یک محیط خشک، کوچکتر شده یا دچار ترک و پیچیدگی میشود که منجر به افزایش ضایعات و کاهش دقت در مونتاژ خواهد شد.

در برخی از صنایع، عدم کنترل دما و رطوبت میتواند فرآیندهای حساس مانند رنگآمیزی، قالبگیری پلاستیک یا ساخت قطعات الکترونیکی را مختل کند. به همین دلیل، کارخانهها مجبور میشوند برای جلوگیری از اتلاف مواد اولیه، فرآیند تولید را متوقف کنند، که این امر علاوه بر افزایش هزینهها، موجب کاهش بهرهوری و افزایش زمان تحویل محصولات میشود.

✅ راهحل : با استفاده از سیستمهای تهویه مطبوع، دما و رطوبت بهطور یکنواخت کنترل شده و مواد اولیه در شرایط ایدهآل نگهداری میشوند. این امر کیفیت محصول، کاهش ضایعات و جلوگیری از توقفهای ناگهانی در تولید را تضمین میکند.

۳. ایجاد محیط کاری ایمن و راحت برای نیروی کار

✅ تهویه مطبوع نهتنها به بهبود عملکرد تجهیزات کمک میکند، بلکه نقش کلیدی در حفظ سلامت و بهرهوری کارکنان ایفا میکند. در محیطهای صنعتی، دماهای بالا و رطوبت زیاد میتوانند مشکلاتی مانند گرمازدگی، خستگی مفرط و کاهش تمرکز را برای کارگران ایجاد کنند. این وضعیت بهویژه در صنایعی که شامل فعالیتهای سنگین مانند جوشکاری، ریختهگری، و نقاشی صنعتی هستند، تأثیر بیشتری دارد.

✅ افزایش ایمنی و کاهش خطرات شغلی : در محیطهایی که با مواد شیمیایی یا حرارت بالا سروکار دارند، تهویه مطبوع میتواند میزان آلایندههای هوا را کاهش داده و سطح ایمنی را افزایش دهد. برای مثال، در کارگاههای جوشکاری، کنترل دما و تهویه مناسب میتواند انتشار بخارات سمی را به حداقل برساند.

✅ بهبود بهرهوری نیروی کار : بر اساس تحقیقات، در محیطهایی که دما بالاتر از حد استاندارد است، بهرهوری کارگران میتواند تا ۱۵٪ کاهش یابد. یک سیستم تهویه مناسب، باعث حفظ انرژی و تمرکز کارکنان شده و از افت عملکرد جلوگیری میکند.

استفاده از سیستمهای تهویه مطبوع بهجای یونیتهای ورود مستقیم هوای بیرون، تحولی اساسی در بهبود کیفیت تولید، کاهش اتلاف مواد و افزایش رفاه نیروی کار ایجاد میکند. ایجاد فشار مثبت برای جلوگیری از آلودگی متقابل، کنترل دما و رطوبت برای افزایش دقت تولید و فراهم کردن یک محیط کاری ایمن و مطلوب از مهمترین مزایای این سیستمها هستند.

✅ در دنیای امروز، که بهرهوری و کاهش هزینهها در اولویت قرار دارند، سرمایهگذاری در سیستمهای تهویه مطبوع نهتنها یک انتخاب، بلکه یک ضرورت برای رقابتپذیری در صنعت است.

نتیجهگیری

سرمایهگذاری در سیستمهای تهویه مطبوع صنعتی نهتنها یک راهکار فنی، بلکه یک استراتژی اقتصادی و زیستمحیطی برای صنایع مدرن محسوب میشود. بهینهسازی مصرف انرژی، کنترل دقیق دما و رطوبت، کاهش آلودگیهای محیطی و افزایش ایمنی کارکنان، از جمله مزایای اجرای سیستمهای تهویه کارآمد در سولههای صنعتی هستند. در نهایت، استفاده از فناوریهای نوین تهویه، مسیر توسعه پایدار و بهرهوری بیشتر را برای صنایع هموار میکند.