بخش پنجم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی را مطالعه کنید.

مقدمه

سیستمهای گرمایش، تهویه و تهویه مطبوع (HVAC) پیشرفته، به ویژه سیستمهای مبتنی بر فناوری پمپ حرارتی گازی (GHP) و سیستمهای متغیر جریان مبرد (VRF)، به دلیل پیچیدگیهای طراحی و اجرا، نیازمند دقت و تخصص فراوانی در هر مرحله از فرآیند نصب هستند. یکی از مراحل حیاتی و حساس در بهرهبرداری مؤثر از این سیستمها، طراحی اصولی لولهکشی و اجرای دقیق اتصالات است. لولهکشی صحیح در این سیستمها نهتنها به بهینهسازی عملکرد انرژی و کاهش هزینههای نگهداری کمک میکند، بلکه از ایمنی و دوام سیستم نیز تضمین میکند. این فرآیند شامل تحلیل دقیق نیازهای حرارتی و برودتی، طراحی مسیرهای لولهکشی، اجرای اتصالات و جوشکاری صحیح، و نصب دقیق قطعاتی همچون وای برنچها است که همگی بر عملکرد بلندمدت سیستمهای GHP و VRF تأثیرگذار هستند.

مرحله حیاتی در بهرهبرداری مؤثر از سیستمهای GHP: طراحی اصولی لولهکشی

در هر پروژه تهویه مطبوع که بر پایه فناوری GHP (پمپ حرارتی گازی) طراحی میشود، نخستین گام مؤثر و اجتنابناپذیر، تحلیل دقیق و علمی نیازهای حرارتی و برودتی فضاها است. چه این محاسبات با ابزارهای سنتی انجام شود و چه با نرمافزارهای دقیق مهندسی نظیر Carrier HAP یا TRACE، دستیابی به برآورد صحیح بار حرارتی شرط لازم برای ورود به مراحل بعدی طراحی محسوب میشود. کوچکترین خطا در این مرحله، ممکن است در آینده به کاهش عملکرد، عدم تطابق ظرفیتها یا حتی نارسایی سیستم منجر شود.

از تحلیل بار تا تدوین نقشههای لولهکشی

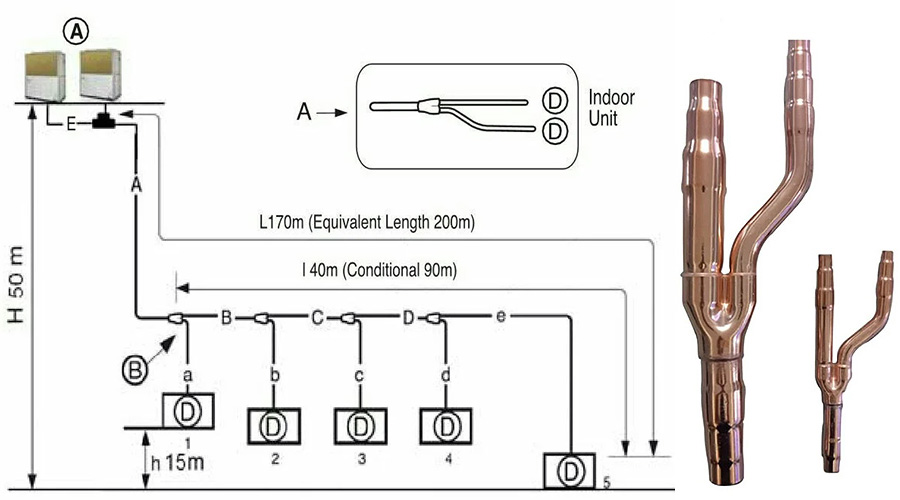

پس از تثبیت بارهای سرمایشی و گرمایشی هر ناحیه و تعیین محل دقیق نصب تجهیزات داخلی و خارجی، گام بعدی، طراحی و تدوین مسیرهای لولهکشی سیستم مبرد است. در این فاز، ابتدا نقشه اولیه مسیر عبور لولهها بر اساس موقعیت یونیتها ترسیم میشود. سپس، با بهرهگیری از نرمافزارهایی مانند LATS، مسیرهای تعریفشده از نظر فنی اعتبارسنجی شده و اصلاحات موردنیاز اعمال میگردد. این طراحی باید با درنظر گرفتن محدودیتهای اجرایی، قوانین نصب، و فاصله مجاز تجهیزات با یکدیگر صورت پذیرد.

نکات تخصصی در اجرای لولهکشی مسی سیستمهای GHP

شبکه انتقال مبرد در سیستمهای GHP از لولههای مسی با کیفیت بالا تشکیل شده و همانند سیستمهای DX عمل میکند. با این حال، آنچه GHP را متمایز میکند، نیاز به رعایت دقیق اصول اجرایی است؛ خصوصاً در بخش عایقکاری و اتصال لولهها. در خطوط مایع که مبرد با فشار بالا و دمای نسبتاً پایین حرکت میکند، ضخامت عایق بهطور طبیعی کمتر در نظر گرفته میشود. اما در خطوط گاز برگشتی، که دما بالاتر و قطر لولهها بیشتر است، استفاده از عایق با ضخامت مناسب الزامی است تا از پدیدههایی مانند چگالش، کاهش بازدهی و اتلاف انرژی جلوگیری گردد.

طراحی انشعابات و هدایت هوشمندانه مسیرها

برای توزیع صحیح مبرد میان یونیتهای داخلی، از قطعات انشعابی مخصوصی همچون Y-Branch یا توزیعکنندههای مسی اختصاصی هر برند استفاده میشود. این قطعات که هر تولیدکننده GHP با مشخصات خاص خود عرضه میکند، نقش کلیدی در تقسیم فشار، بالانس جریان و تضمین عملکرد یکنواخت یونیتها ایفا میکنند. موقعیتیابی دقیق این انشعابها باید با محاسبات فنی همراه باشد تا کمترین افت فشار و بیشترین بهرهوری حاصل شود.

اجرای مهندسیشده، تضمین عملکرد بهینه

هر مرحله از طراحی و اجرای لولهکشی سیستم GHP، باید با درک عمیق از رفتار ترمودینامیکی سیستم و الزامات سازنده انجام شود. اشتباهات کوچک مانند اشتباه در قطر لوله، سهلانگاری در عایقکاری یا جایگذاری اشتباه Y-Branch میتوانند منجر به افزایش مصرف گاز، کاهش راندمان و حتی آسیبهای جدی به کمپرسور شوند. از این رو، طراحی و اجرای لولهکشی نه تنها باید دقیق، بلکه باید هوشمندانه و بر پایه دادههای فنی معتبر صورت پذیرد.

جوشکاری لولههای مسی در سامانههای VRF: ظرافتی تکنیکی در قلب یک سیستم پیچیده

جوشکاری لولههای انتقال مبرد در سیستمهای VRF نهتنها بخشی از روند نصب محسوب میشود، بلکه نقش حیاتی در عملکرد درازمدت، ایمنی و بهرهوری انرژی این سامانهها ایفا میکند. هرگونه سهلانگاری یا بیدقتی در این فرآیند میتواند تبعات گستردهای از نشت مبرد تا افت فشار و حتی از کار افتادن سیستم را در پی داشته باشد. بنابراین این عملیات باید با تسلط کامل به اصول فنی، تجربه عملی و تجهیزات مناسب اجرا شود.

آمادهسازی اولیه : کیفیت در جوشکاری

پیش از ورود به مرحله جوش، انتخاب دقیق لولهها از نظر سایز، ضخامت و کیفیت متریال اهمیت بالایی دارد. لولههایی که دارای خراش، خوردگی سطحی یا انحنای غیرمجاز باشند، باید کنار گذاشته شوند. همچنین پیش از شروع جوش، سطح خارجی و داخلی لولهها در ناحیه اتصال باید بهطور کامل تمیز، خشک و عاری از هرگونه روغن یا ناخالصی باشند تا از بروز نقص در محل جوش جلوگیری گردد.

تکنیکهای جوش : تمرکز بر دوام و ایمنی

در پروژههای VRF، متداولترین روش اتصال لولههای مسی استفاده از جوش اکسیاستیلن است؛ ترکیبی از گاز اکسیژن و استیلن که امکان ایجاد حرارتی یکنواخت و کنترلشده را برای ذوب فلز و اجرای اتصال فراهم میکند. اتصال ایجادشده با این روش، از نظر تحمل فشارهای بالا و تغییرات دمایی، مقاوم و ماندگار خواهد بود. نکته مهم در این فرآیند، کنترل دقیق شعله، زاویه ورود فلز پرکننده و جلوگیری از اکسیداسیون داخلی لوله در حین جوش است.

کنترل کیفی فرآیند جوش

برای تضمین کیفیت و ایمنی جوش، استفاده از فلز پرکننده (سیم جوش) استاندارد و سازگار با نوع لوله الزامی است. جوشهای نهایی باید از نظر یکنواختی، عدم وجود ترک، حباب یا نشتی تحت آزمایش قرار گیرند. انجام تست فشار (Leak Test) با نیتروژن (ازت) و آبصابون، یکی از مراحل کلیدی پس از جوشکاری است.

نکاتی برای حفظ کیفیت بلندمدت اتصالها

در حین جوشکاری باید از گرمادهی بیشازحد به لولهها خودداری شود، چرا که حرارت اضافی میتواند باعث تضعیف ساختار مولکولی فلز، تاب برداشتن یا حتی نازک شدن دیواره لوله شود. همچنین، استفاده از ابزاری نظیر اسپری خنککننده یا پوشش محافظ برای نواحی مجاور جوش توصیه میشود تا از آسیب دیدن عایقها و اتصالات مجاور جلوگیری شود.

اصول اتصال لولههای مسی در سیستمهای سرمایشی و گرمایشی پیشرفته

در فرآیند پیادهسازی شبکههای لولهکشی برای سیستمهای تبرید پیشرفته مانند VRF، GHP یا سایر انواع HVAC، نحوهی اتصال دقیق و مهندسیشده لولههای مسی اهمیت حیاتی دارد. اتصال دو مقطع لوله، اگر به درستی اجرا نشود، میتواند منبع نشتیهای پرفشار، کاهش راندمان یا حتی خرابیهای ساختاری سیستم باشد. از اینرو، رعایت متدهای تاییدشده و اجتناب از روشهای غیراستاندارد، ضرورت تام دارد.

روشهای تأیید شده برای ایجاد اتصال بین دو لوله مسی

در طراحی اجرایی شبکه لولهکشی، دو روش اصلی و ایمن برای اتصال لولههای مسی مورد استفاده قرار میگیرند که هر دو مبتنی بر جوش اکسی استیلن هستند :

1. اتصال با بوشن :

این شیوه رایج، با بهرهگیری از یک اتصال واسط انجام میشود که لولهها در دو سمت آن قرار میگیرند. سپس عملیات جوشکاری با دمای بالا صورت گرفته و اتصال حاصل کاملاً پایدار، مقاوم در برابر فشار و دارای طول عمر بالاست. استفاده از بوشن برای اتصالاتی که در دسترس هستند یا نیاز به سهولت در اجرا دارند، اولویت دارد.

2. استفاده از گشادکن :

در پروژههایی که نیاز به اتصال مستقیم لولهها بدون قطعات واسط است، ابزار گشادکن (expander) مورد استفاده قرار میگیرد. در این روش، ابتدا دهانه یکی از لولهها به اندازه قطر لوله مقابل گشاد شده و سپس با رعایت همپوشانی حداقل 10 میلیمتر (1 سانتی متر)، لوله دوم درون آن قرار میگیرد. این همپوشانی به توزیع یکنواخت فلز پرکننده در حین جوش کمک کرده و مانع ایجاد خلأ یا نشتی میشود.

اشتباهات اجرایی که باید با دقت از آنها اجتناب کرد

اجرای نادرست جوش در سیستمهای دارای مبرد با فشار بالا، میتواند موجب کاهش ایمنی و خرابی زودرس تجهیزات شود. از جمله روشهایی که بههیچعنوان توصیه نمیشوند، موارد زیر است:

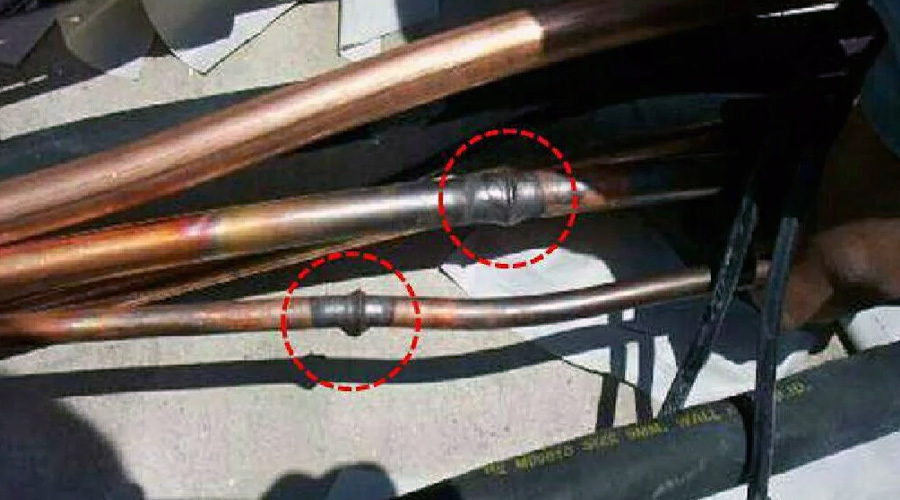

• جوش سر به سر (Butt Weld) :

این اتصال که در آن دو لوله بدون هیچ همپوشانی یا قطعه واسط به هم جوش داده میشوند، برای کاربردهای با فشار بالا مناسب نیست. این روش فاقد پایداری مکانیکی کافی است و در شرایط کاری واقعی سیستمهای VRF ممکن است دچار نشت یا ترک شود.

• قرارگیری یک لوله بر لبهی دیگری بدون گشادسازی (Over-insertion):

وارد کردن لولهای با قطر مشابه داخل لوله دیگر بدون استفاده از گشادکن، موجب ایجاد فضاهای غیر یکنواخت و عدم جریان مطلوب مذاب جوش میشود که احتمال نشت در محل اتصال را افزایش میدهد.

بررسی کیفیت و اطمینان از ایمنی اتصالها

پس از پایان فرآیند جوش، مرحلهای حیاتی به نام آزمایش فشار (Pressure Test) اجرا میشود. در این تست، سیستم با نیتروژن (ازت) و فشار آن تا حدود 550 psi افزایش مییابد. لولهها در این فشار برای 48 ساعت پایش میشوند تا هرگونه افت فشار یا نشتی آشکار شود. تنها پس از عبور از این تست، لولهکشی برای ادامه مراحل نصب قابل تأیید خواهد بود.

جوشکاری دقیق، ضامن پایداری سیستم

اجرای صحیح و استاندارد جوشکاری در خطوط انتقال مبرد نهتنها از منظر ایمنی حائز اهمیت است، بلکه بهطور مستقیم با بازدهی انرژی، عمر مفید تجهیزات و هزینههای نگهداری در ارتباط است. از اینرو، توصیه میشود این بخش از کار صرفاً توسط نیروهای فنی دارای صلاحیت و با تجهیزات کالیبرهشده انجام پذیرد.

نصب وای برنچ در سامانههای VRF؛ حلقه کلیدی توزیع مبرد

در سیستمهای مدرن VRF، اتصال صحیح یونیتهای داخلی به مدار مبرد از طریق قطعهای بهنام وای برنچ (Y-Branch) صورت میگیرد؛ مؤلفهای که بهعنوان رابطی حیاتی در طراحی توزیع مبرد عمل میکند. نصب اصولی وای برنچ نهتنها نقش حیاتی در تنظیم فشار مبرد و توزیع متوازن آن دارد، بلکه بهصورت مستقیم بر راندمان کلی سیستم اثر میگذارد.

موقعیتیابی اصولی پیش از نصب وای برنچ

اولین گام در اجرای وای برنچ، تحلیل دقیق جانمایی تجهیزات است. محل نصب یونیت خارجی و موقعیت قرارگیری یونیتهای داخلی باید بهگونهای انتخاب شود که کمترین پیچیدگی در مسیر لولهکشی وجود داشته باشد. مسیر انتقال مبرد از وای برنچ تا واحدهای داخلی باید تا حد امکان مستقیم، دارای کمترین انحنا و فاقد تداخل با سایر زیرساختهای ساختمانی باشد. کاهش زوایا و جلوگیری از افت فشار در این مسیرها از اهمیت بالایی برخوردار است.

آمادهسازی و اتصال لولهها به وای برنچ

پیش از اتصال نهایی، لازم است لولههای مسی کاملاً پاکسازی، صاف و بدون پلیسه یا آلودگی باشند. اتصال لولهها به وای برنچ میتواند از طریق جوش اکسی استیلن یا اتصالات فشاری بسته به برند و دستورالعمل سازنده انجام شود. مهم است که لولهها با دقت همراستا شوند و اتصالات با رعایت فاصله همپوشانی کافی انجام گیرند تا انتقال حرارت، بدون اختلال و اتلاف انرژی صورت پذیرد.

همچنین، وای برنچ باید در راستای افقی و بدون زاویه قرار گیرد؛ انحراف حتی جزئی در نصب، ممکن است موجب عدم تعادل در تقسیم فشار مبرد شود و کارکرد دستگاهها را مختل کند.

آزمون فشار و کنترل نهایی نشتی

پس از اتصال وای برنچ، نوبت به تست اطمینان از آببندی و صحت اجرا میرسد. این مرحله، تضمینکننده ایمنی سیستم در برابر نشتیهای میکروسکوپی و عامل پایداری عملکرد در درازمدت است.

تأثیر نصب دقیق وای برنچ بر سلامت سیستم

نصب غیرحرفهای وای برنچ میتواند منجر به توزیع نامتعادل مبرد، کاهش بازده انرژی، اختلال در عملکرد کمپرسورها و حتی خرابی زودهنگام یونیتها شود. در مقابل، نصب استاندارد و صحیح، باعث بهینهسازی جریان مبرد، عملکرد هماهنگ یونیتها، و عمر مفید بالاتر کل سیستم VRF خواهد شد. لذا اجرای این مرحله باید صرفاً توسط تکنسینهای آموزشدیده و با ابزار دقیق صورت گیرد.

نتیجهگیری

در نهایت، طراحی و اجرای لولهکشی در سیستمهای GHP و VRF تنها به دقت در انتخاب و نصب قطعات بستگی ندارد، بلکه نیاز به درک عمیق از رفتار ترمودینامیکی سیستمها و رعایت استانداردهای فنی معتبر دارد. هرگونه اشتباه در مراحل طراحی، جوشکاری یا نصب لولهها میتواند به مشکلات جدی مانند کاهش بهرهوری، افزایش مصرف انرژی، یا خرابی زودهنگام تجهیزات منجر شود. از این رو، توجه به جزئیات در هر گام از فرآیند نصب، از تحلیل بار حرارتی و برودتی گرفته تا نصب وای برنچها، ضروری است. برای دستیابی به بهترین عملکرد، این عملیات باید بهطور دقیق و با رعایت استانداردهای مهندسی انجام شود و تنها توسط تکنسینهای متخصص و با استفاده از تجهیزات استاندارد و کالیبرهشده صورت پذیرد.