بخش دوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی را مطالعه کنید.

مقدمه

موتورخانه بهعنوان قلب تپنده هر ساختمان، نقش بیبدیلی در تأمین انرژی حرارتی و برودتی دارد و شامل تجهیزاتی حیاتی مانند دیگهای حرارتی، لولههای رفت و برگشت آب گرم و سرد، کانالهای هواساز، مخازن آب گرم و منابع انبساط میشود. نگهداری و بهرهبرداری بهینه از این تجهیزات نه تنها مستلزم نصب و راهاندازی دقیق است، بلکه مستقیماً با کاهش هدررفت انرژی و افزایش عمر مفید سیستمها مرتبط است. یکی از مهمترین اقداماتی که میتواند راندمان سیستمهای تأسیسات حرارتی و برودتی را بهطور قابل توجهی ارتقا دهد، عایقکاری صحیح و اصولی لولهها، کانالها و مخازن موتورخانه است. عایقکاری مناسب موتورخانه باعث جلوگیری از اتلاف حرارت، کاهش مصرف انرژی، جلوگیری از تعریق سطحی و محافظت در برابر خوردگی و پوسیدگی تجهیزات میشود. همچنین، با انتخاب عایقهای حرارتی، رطوبتی و صوتی متناسب با نوع سیال، دما و شرایط محیطی، میتوان علاوه بر افزایش بهرهوری انرژی، آسایش حرارتی و صوتی را در ساختمان تضمین کرد. رعایت دستورالعملهای استاندارد در آمادهسازی سطح لولهها، اجرای ضدزنگ، نصب و تثبیت عایق و رنگآمیزی نهایی، نه تنها موجب دوام بیشتر عایقها میشود بلکه عملکرد سیستمهای موتورخانه را نیز در بلندمدت پایدار و بهینه نگه میدارد. در نتیجه، عایقکاری موتورخانه بهعنوان یک ضرورت فنی و اقتصادی، یکی از مراحل کلیدی در طراحی، نصب و نگهداری سیستمهای تأسیساتی است که نقش مهمی در صرفهجویی انرژی و کاهش هزینههای بهرهبرداری ایفا میکند.

عایقکاری موتورخانه

موتورخانه یکی از مهمترین بخشهای تأسیسات حرارتی و برودتی ساختمان است و شامل تجهیزاتی مانند دیگهای حرارتی، لولههای رفت و برگشت آب گرم و مصرفی، کانالهای هواساز، مخازن آب گرم و منبع انبساط میباشد. عایقکاری صحیح این بخشها، نقش مهمی در افزایش راندمان انرژی، کاهش تلفات حرارتی و جلوگیری از تعریق سطحی لولهها دارد.

در ادامه، روش استاندارد عایقکاری لولهها و اجزای موتورخانه شرح داده میشود :

🔹 ۱. آمادهسازی لولهها

پیش از شروع کار، سطح لولهها باید بهطور کامل از گردوغبار، چربی، زنگزدگی و هرگونه آلودگی پاکسازی شود.

سطح تمیز باعث چسبندگی بهتر رنگ و عایق میشود و از پوسته شدن لایهها در آینده جلوگیری میکند.

🔹 ۲. اجرای ضدزنگ

تمامی لولههای رفت و برگشت سیستم گرمایشی باید دوبار با رنگ ضدزنگ مقاوم در برابر حرارت پوشش داده شوند.

این مرحله از خوردگی لولهها در اثر رطوبت یا تماس با بخار جلوگیری کرده و عمر مفید سیستم را افزایش میدهد.

🔹 ۳. نصب عایق حرارتی

پس از خشک شدن رنگ ضدزنگ، لولهها با عایق پشم شیشه یا پشم سنگ عایقپیچی میشوند.

در صورت استفاده از عایقهای رولدار، روکش کاغذ کرافت یا فویل آلومینیومی بهمنظور جلوگیری از نفوذ رطوبت و بخار به کار میرود.

در روش دیگر، میتوان از عایقهای پیشساخته بدون روکش استفاده کرد و روی محل درزها را با چسب نواری کاغذی مخصوص پوشاند.

🔹 ۴. تثبیت عایق

پس از نصب عایق، برای جلوگیری از جابجایی یا باز شدن لایهها، روی آن با سیم مفتولی نازک گالوانیزه بهصورت مارپیچی پیچیده میشود.

در محیطهای مرطوب یا در مجاورت دیگ و پمپها، بهتر است روی عایق با نوار پلاستیکی عایقبندی به عرض ۱۰ تا ۱۵ سانتیمتر پوشانده شود تا رطوبت به درون عایق نفوذ نکند.

🔹 ۵. صافکاری و پوشش نهایی

برای یکدست و صاف شدن سطح عایق، میتوان از ورقهای مقوایی سبک (مانند مقوای جعبه شیرینی) در عرض متناسب با قطر لوله استفاده کرد.

این مقوا به دور عایق بسته شده و روی آن با چسب نواری کاغذی پوشانده میشود تا سطحی یکنواخت و آماده رنگآمیزی ایجاد شود.

🔹 ۶. عایقکاری اتصالات، زانوها و سهراهیها

نقاطی مانند زانوها، بوشنها و سهراهیها با استفاده از تکههای باریک عایق و کاغذکشی دقیق پوشانده میشوند تا هیچ بخشی بدون عایق باقی نماند.

در پایان، سطح کلی عایقها با رنگ مقاوم در برابر حرارت و رطوبت رنگآمیزی میشود تا هم از نظر فنی محافظت شود و هم ظاهری تمیز و یکدست پیدا کند.

عایقکاری کانالها و مخازن آب گرم و منبع انبساط

🔹 ۱. عایقکاری کانالها

برای جلوگیری از اتلاف حرارت، تعریق سطحی و انتقال صدا در سیستمهای تهویه و گرمایش، لازم است کانالهای رفت و برگشت بهدرستی عایقکاری شوند.

مراحل اجرای عایقکاری کانالها :

1. پاکسازی سطح کانالها :

قبل از شروع کار، کلیه کانالها باید از آلودگیهایی مانند گچ، سیمان، گل رس و گردوغبار کاملاً تمیز شوند تا چسبندگی عایق و رنگ افزایش یابد.

2. نصب عایق :

کانالهای رفت و برگشت با استفاده از پشم شیشه یا پشم سنگ که دارای روکش کاغذ کرافت یا فویل آلومینیومی هستند، به ضخامت مناسب پوشانده میشوند.

3. تثبیت عایق :

پس از نصب، برای اطمینان از استحکام و جلوگیری از باز شدن لایهها، روی عایق با مفتول گالوانیزه نازک بهصورت یکنواخت پیچیده میشود.

4. رنگآمیزی نهایی :

در پایان، سطح کانالهای عایقکاریشده مطابق دستورالعمل رنگآمیزی (که در ادامه ذکر میشود) با رنگ مقاوم در برابر حرارت و رطوبت پوشش داده میشود تا از نفوذ آب و گردوغبار جلوگیری گردد.

🔹 ۲. عایقکاری مخازن آب گرم و منبع انبساط باز

برای حفظ دمای آب و جلوگیری از هدررفت انرژی در موتورخانه، بدنهی مخازن آب گرم و منابع انبساط باز نیز باید عایق شوند.

مراحل اجرای عایقکاری مخازن :

1. تمیزکاری سطح :

پیش از عایقکاری، سطح بیرونی مخازن باید از هرگونه آلودگی، زنگزدگی و چربی بهطور کامل تمیز و خشک شود.

2. نصب عایق :

سطح مخزن با پشم شیشه یا پشم سنگ با روکش کاغذی مقاوم به رطوبت عایقپیچی میشود. در نقاط اتصال و درزها، از نوار چسب نسوز یا چسب آلومینیومی استفاده میگردد تا درزها کاملاً بسته شوند.

3. تثبیت عایق :

برای محکم نگهداشتن لایههای عایق، از سیم مفتولی نازک گالوانیزه بهصورت مارپیچی در فواصل منظم روی عایق استفاده میشود.

4. رنگآمیزی نهایی :

پس از اتمام عایقکاری، مخازن مطابق دستور زیر رنگآمیزی میشوند:

o یک لایه رنگ آستر ضدزنگ بر روی روکش عایق اجرا شود.

o پس از خشک شدن آستر، یک یا دو لایه رنگ روغنی مقاوم به حرارت و رطوبت برای پوشش نهایی اعمال گردد.

پارچهپیچی و رنگآمیزی سطوح عایقکاریشده

پس از پایان عملیات عایقکاری لولهها، کانالها و مخازن، مرحلهی پارچهپیچی و رنگآمیزی انجام میشود تا ضمن استحکام بخشیدن به عایق، از نفوذ رطوبت و آسیبهای مکانیکی جلوگیری شود و ظاهری یکدست و تمیز به سیستم داده شود.

🔹 مراحل اجرای پارچهپیچی

1. آمادهسازی چسب و محلول پایه :

o در یک بشکهی تمیز، حدود ۴۰ لیتر آب بریزید.

o سپس مقدار لازم پودر مِل و چسب صنعتی (مانند چسب سریش یا چسب مخصوص عایقکاری) را به آن اضافه کنید.

o مخلوط را بهطور کامل هم بزنید تا محلولی یکنواخت، غلیظ و بدون تودههای چسبی حاصل شود.

o محلول باید حالت خمیری و چسبناک داشته باشد تا بهخوبی به پارچه و سطح عایق بچسبد.

2. آمادهسازی پارچه متقال :

o پارچههای متقال تمیز و بدون پرز را در ابعاد مناسب با قطر لوله یا سطح مخزن برش دهید.

o سپس قطعات بریدهشده را درون بشکه حاوی چسب قرار دهید تا کاملاً به محلول آغشته شوند.

3. اجرای پارچهپیچی :

o پارچههای آغشته به چسب را با دقت به دور لولهها، کانالها یا مخازن آب گرم و انبساط باز بپیچید.

o لبههای پارچه باید در آخرین لایه روی هم قرار گرفته و کمی کشیده شوند تا سطح کار صاف و بدون چینخوردگی گردد.

o اطمینان حاصل کنید که هیچ منفذ یا درزی در سطح باقی نماند تا پوشش کاملاً پیوسته و عایق شود.

🔹 رنگآمیزی سطح پارچهپیچیشده

پس از خشک شدن کامل لایهی پارچهای (معمولاً پس از ۲۴ ساعت)، عملیات رنگآمیزی آغاز میشود.

1. لایهی آستر :

o ابتدا یک لایه رنگ ضدزنگ یا پرایمر مخصوص عایق روی سطح کار اعمال کنید تا چسبندگی رنگ اصلی بیشتر شود و از زنگزدگی جلوگیری گردد.

2. رنگ نهایی :

o پس از خشک شدن آستر، یک یا دو لایه رنگ روغنی مقاوم به حرارت و رطوبت روی سطح اجرا شود.

o در محیطهای باز یا مرطوب، بهتر است از رنگهای مقاوم در برابر UV و شرایط جوی استفاده گردد.

3. کنترل کیفیت :

o سطح نهایی باید صاف، براق و بدون لکه یا تاول باشد.

o ضخامت رنگ باید یکنواخت و بدون پوستهپوسته شدن اجرا شده باشد.

🔸 نکته مهم :

در تمام مراحل پارچهپیچی و رنگآمیزی باید دمای محیط مناسب باشد (حداقل ۱۰ درجه سانتیگراد) و از تماس مستقیم آب یا بخار با سطح کار تا خشک شدن کامل جلوگیری شود.

رنگآمیزی عایقها

پس از خشک شدن کامل پارچهپیچی روی عایقها، مرحلهی رنگآمیزی انجام میشود تا علاوه بر زیبایی ظاهری، حفاظت از عایق در برابر رطوبت، UV و آسیبهای مکانیکی نیز فراهم گردد.

🔹 مراحل اجرای رنگآمیزی

1. تعداد لایهها :

o رنگآمیزی به صورت دو دست انجام میشود :

لایه اول : آستر (پرایمر)

لایه دوم : روکش نهایی

2. نوع رنگ :

o رنگ مورد استفاده روغنی مقاوم به حرارت و رطوبت میباشد.

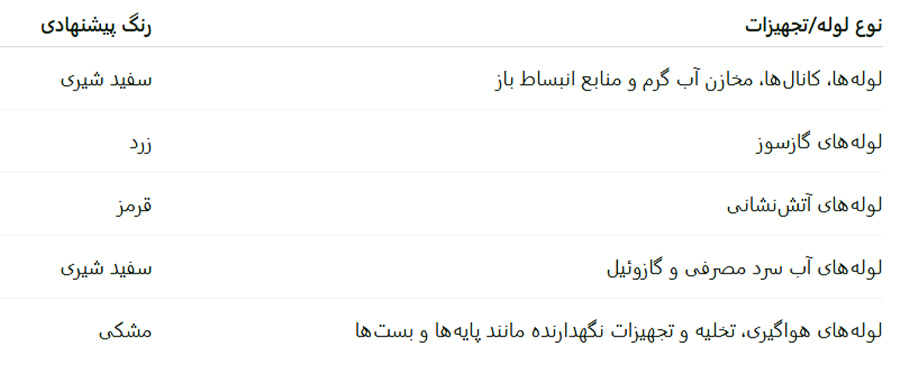

3. رنگآمیزی بر اساس نوع لوله یا تجهیزات :

4. نکات اجرایی :

o لایه دوم رنگ باید پس از خشک شدن کامل لایه اول اعمال شود.

o ضخامت رنگ باید یکنواخت باشد و از ایجاد حباب یا لایههای پوستهشده جلوگیری گردد.

o در محیطهای مرطوب یا روباز، توصیه میشود از رنگهای مقاوم در برابر UV و شرایط جوی استفاده شود.

علامتگذاری لولهها

برای شناسایی سریع و صحیح نوع سیال، جهت جریان و کاربرد لولهها در موتورخانه و سیستمهای تاسیساتی، لولهها با نوار چسب رنگی و فلش جهت جریان علامتگذاری میشوند.

🔹 دستورالعمل نصب نوار چسب

1. ابعاد و فاصله نوارها :

o پهنای نوار چسب : ۴ سانتیمتر

o نوارها به صورت حلقهای به دور لوله بسته میشوند.

o فاصله بین دو حلقه کنار هم : برابر با عرض نوار (۴ سانتیمتر)

o روی تجهیزات و محل عبور لولهها از دیوار، فاصله نوار از دستگاه یا دیوار : ۳ سانتیمتر

2. جهت جریان :

o جهت عبور سیال با فلش روی لوله مشخص میشود.

o فلش در دو طرف لوله و در امتداد محور لوله نصب شود.

o ابعاد فلش: طول ۳۰ سانتیمتر و عرض ۲.۵ سانتیمتر

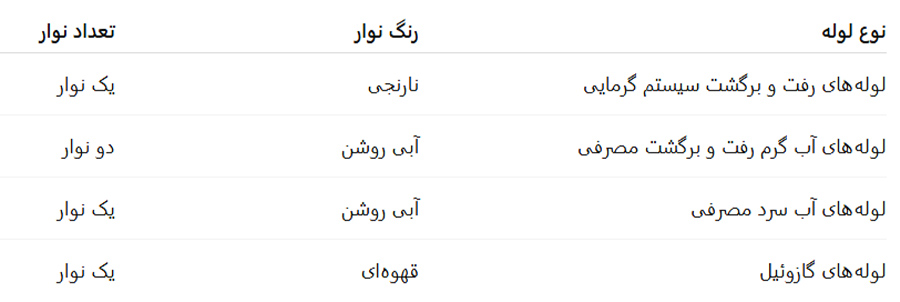

3. رنگبندی نوارها بر اساس نوع سیال :

4. نکات اجرایی

• نوارها باید محکم بسته شوند و پس از نصب رنگ روی لوله، چسبندگی کافی داشته باشند.

• فلشها باید همسطح محور لوله و در دید مستقیم قرار گیرند تا هنگام تعمیر یا بهرهبرداری، جهت جریان به آسانی قابل تشخیص باشد.

• رنگبندی نوارها باید با استانداردهای داخلی یا بینالمللی (مانند ISO یا ANSI) مطابقت داشته باشد.

نتیجهگیری

عایقکاری موتورخانه فراتر از یک عمل تزئینی یا محافظتی ساده است و تأثیری عمیق بر عملکرد کلی سیستمهای تأسیساتی دارد. اجرای دقیق و استاندارد عایقکاری، شامل آمادهسازی سطح لولهها، رنگآمیزی ضدزنگ، نصب و تثبیت عایق حرارتی و رطوبتی، پارچهپیچی و رنگآمیزی نهایی، علاوه بر جلوگیری از هدررفت انرژی، موجب افزایش عمر مفید تجهیزات و کاهش خطرات ناشی از خوردگی و تعریق میشود. هر یک از مراحل این فرآیند، از انتخاب نوع عایق متناسب با دمای سیال و شرایط محیطی تا تثبیت و پوشش نهایی، نقش حیاتی در تضمین عملکرد پایدار و ایمن موتورخانه دارند. با اجرای صحیح عایقکاری، اتلاف حرارت تا حد قابل توجهی کاهش یافته و مصرف سوخت و انرژی در طول سال کاهش مییابد؛ علاوه بر این، عایقکاری کانالها و مخازن، انتقال صدا و ارتعاشات را کنترل کرده و شرایط بهینهای برای بهرهبرداری فراهم میآورد. همچنین، علامتگذاری دقیق لولهها با نوارهای رنگی و فلش جهت جریان، عملیات تعمیر، نگهداری و مدیریت موتورخانه را سادهتر و ایمنتر میکند. در نهایت، رعایت استانداردهای فنی و اجرای دقیق مراحل عایقکاری، نه تنها به بهرهوری انرژی و کاهش هزینهها کمک میکند، بلکه کیفیت و ایمنی ساختمان را در بلندمدت تضمین میکند و موتورخانه را به قلبی سالم و پایدار برای کل سیستم تأسیساتی تبدیل مینماید.