بخش اول :

جهت کسب اطلاعات بیشتر در این زمینه، بخش بعدی را مطالعه کنید.

مقدمه

برجهای خنککننده بهعنوان یکی از اجزای حیاتی در سیستمهای تهویه مطبوع، پالایشگاهها، نیروگاهها و صنایع فرآیندی، وظیفه انتقال حرارت و خنکسازی سیالات را بر عهده دارند. با توجه به تماس مستقیم این تجهیزات با آب، هوا و مواد شیمیایی مختلف، یکی از مهمترین چالشهایی که بهرهبرداران با آن مواجه هستند، پدیده خوردگی است. خوردگی نه تنها باعث کاهش عمر مفید تجهیزات و افزایش هزینههای تعمیرات و نگهداری میشود، بلکه در صورت پیشرفت و تشدید، میتواند عملکرد کلی سیستم را مختل کرده و خطرات جدی برای ایمنی پرسنل و محیط زیست به دنبال داشته باشد.

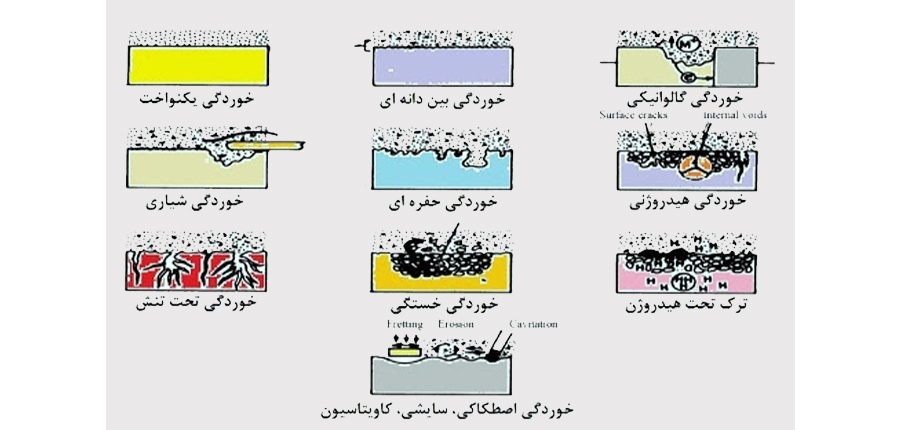

در برجهای خنککننده، انواع متعددی از خوردگی مشاهده میشود که هر یک منشأ فیزیکی یا شیمیایی خاصی دارند و پیامدهای متفاوتی را بر جای میگذارند. از جمله این موارد میتوان به خوردگی حفرهای، گالوانیکی، شکافی، بیندانهای، جدايشی، تنشی و سایشی اشاره کرد. هر یک از این نوع خوردگیها در شرایط مشخصی بروز میکنند و شناخت کامل از آنها برای پیشگیری و کنترل مؤثرشان ضروری است. در این مقاله، سعی شده است تا با نگاهی دقیق و تخصصی به رایجترین انواع خوردگی در برجهای خنککننده پرداخته شود و مکانیزم، شرایط شکلگیری، پیامدها و راهکارهای مقابله با هر یک به زبان علمی و کاربردی شرح داده شود. این اطلاعات میتواند برای مهندسان تأسیسات، تکنسینهای نگهداری و مدیران بهرهبرداری نقش کلیدی در کاهش ریسکهای ناشی از خوردگی ایفا کند.

انواع خوردگی در برجهای خنک کننده

خوردگی حفره ای pitting :

خورگی حفرهای (Pitting) یکی از خطرناکترین انواع خوردگی در برجهای خنککننده به شمار میرود که معمولاً با سرعت بالا و به شکل ناگهانی ایجاد میشود. این نوع خوردگی بیشتر در محیطهایی که حاوی آنیونهای خورنده هستند شکل میگیرد و در شرایط اسیدیتر یعنی وقتی pH کاهش مییابد و یون هیدروژن افزایش مییابد، شدت آن به طور قابل توجهی افزایش پیدا میکند. به همین دلیل، خوردگی حفرهای میتواند به سرعت به ساختار فلزی آسیب جدی وارد کند و اغلب بدون هشدار قبلی، نقاط ضعیف و عمیقی روی سطح ایجاد میکند.

خوردگی جدايشی Selective Leaching

خوردگی جدايشی (Selective Leaching) زمانی رخ میدهد که یکی از عناصر تشکیلدهنده آلیاژ بهصورت انتخابی از ساختار آن جدا شده و مادهای متخلخل و ضعیف باقی میماند. نمونه بارز این نوع خوردگی، جدا شدن روی (Zn) از آلیاژهای برنج است که به این فرآیند اصطلاحاً «زدايش روی» گفته میشود. این پدیده در بسیاری از آلیاژها رخ میدهد و معمولاً در شرایط pH کمتر از ۶ شدت مییابد. در آلیاژ برنج که شامل حدود ۳۰٪ روی، ۶۹٪ مس و ۱٪ قلع است، خوردگی باعث کاهش مقدار روی میشود. زدايش روی میتواند به دو شکل ظاهر شود: یک حالت یکنواخت یا لایهای (Layer Type) و حالت موضعی که به صورت لکهای یا Plug Type است. این نوع خوردگی باعث تضعیف ساختار فلز و کاهش عمر مفید آن میشود.

خوردگی گالوانيكی Galvanic Corrosion

خوردگی گالوانیکی زمانی اتفاق میافتد که دو فلز مختلف از نظر الکتروشیمیایی در یک محیط هادی الکترولیت (مثلاً آب حاوی مواد خورنده) در تماس باشند. در این شرایط، اختلاف پتانسیل الکتریکی بین این دو فلز به وجود میآید که باعث حرکت الکترونها و جریان الکتریکی بین آنها میشود. نتیجه این جریان، افزایش نرخ خوردگی در فلزی است که مقاومت کمتری دارد و به عنوان آند عمل میکند، در حالی که فلز مقاومتر نقش کاتد را بر عهده میگیرد و کمتر دچار خوردگی میشود. این پدیده که به خوردگی دو فلزی یا گالوانیکی معروف است، اساساً یک واکنش الکتروشیمیایی است که میتواند به سرعت به تخریب یکی از فلزات منجر شود. به همین دلیل، در طراحی سیستمها و انتخاب مواد، توجه به زوج فلزات و فاصله آنها اهمیت زیادی دارد. جدول سری گالوانیکی فلزات و آلیاژها میتواند کمک کند تا ترکیب مناسب فلزات انتخاب شود و از این نوع خوردگی جلوگیری به عمل آید.

خوردگی شکافی (Crevice Corrosion)

خوردگی شکافی (Crevice Corrosion) یکی از انواع موضعی خوردگی است که در نواحی محدود و بستهای از سطح فلز رخ میدهد؛ جایی که سیال خورنده برای مدت طولانی به صورت راکد باقی میماند. این نوع خوردگی بیشتر در محلهایی مانند زیر گسکتها، داخل درزها، بین سطوح فلزی رویهم قرار گرفته، زیر لایههای رنگ یا رسوبهای سطحی، و همچنین در مناطق پیچیده مانند زیر مهرهها و پرچها مشاهده میشود. دلیل اصلی این پدیده، عدم جریان مناسب سیال و تجمع یونهای خورنده در آن نواحی است که باعث ایجاد محیطی با اکسیژن کم و pH پایین میشود؛ محیطی که بسیار مستعد خوردگی است. به دلیل مکانهای پنهانی که این خوردگی در آن اتفاق میافتد، تشخیص و پیشگیری از آن دشوار است. به همین علت، گاهی به آن خوردگی ناشی از رسوب (Deposit Corrosion) یا خوردگی گسکتی نیز گفته میشود. طراحی صحیح و پرهیز از ایجاد فضاهای بسته و راکد، مهمترین راهکار جلوگیری از بروز این نوع خوردگی در برجهای خنککننده و دیگر تجهیزات صنعتی است.

خوردگی بين دانه ای Inter Granular Corrosion

خوردگی بیندانهای (Intergranular Corrosion) نوعی از خوردگی موضعی است که در نواحی مرز بین دانههای فلزی رخ میدهد. این پدیده معمولاً زمانی شکل میگیرد که به دلایل متالورژیکی مانند وجود ناخالصیها، یا تمرکز یا تخلیه یک عنصر خاص در مرزدانهها، ساختار فلز دچار ناهمگونی شود. در این حالت، مرزدانهها بهصورت مسیرهای ضعیف در برابر خوردگی عمل کرده و فلز از درون ساختار خود تخریب میشود، در حالی که سطح ظاهری آن سالم به نظر میرسد. اگرچه این نوع خوردگی در تجهیزات سیستمهای خنککننده (Cooling Systems) اهمیت چندانی ندارد، اما در شرایط خاص و برای برخی آلیاژهای حساس، بهویژه در محیطهای اسیدی یا با دمای بالا، میتواند منجر به آسیبهای پنهان و تدریجی شود. پیشگیری از این پدیده معمولاً با استفاده از عملیات حرارتی مناسب و انتخاب صحیح ترکیب آلیاژ صورت میگیرد.

خوردگی تنشی Stress Corrosion Cracking

ترکخوردگی تنشی (Stress Corrosion Cracking - SCC) یکی از خطرناکترین و پیچیدهترین انواع خوردگی است که بهصورت ترکهای ریز اما عمیق در ساختار فلز ظاهر میشود. این پدیده زمانی رخ میدهد که فلز تحت تنشهای کششی باقیمانده یا اعمالشده قرار داشته باشد و همزمان در معرض یک محیط خورنده خاص قرار گیرد. آنچه این نوع خوردگی را از سایر انواع متمایز میسازد، سرعت و غیرقابل پیشبینی بودن تخریب آن است؛ قطعهای که از نظر ظاهری سالم بهنظر میرسد، ممکن است ناگهان و بدون هشدار قبلی دچار شکست ناگهانی شود.

شرایط بروز SCC بسته به نوع فلز و نوع محیط متفاوت است. بهعنوان مثال، فولادهای زنگنزن ممکن است در محیطهای کلریدی دچار این نوع ترکخوردگی شوند، در حالی که آلیاژهای آلومینیوم در محیطهای قلیایی مستعد SCC هستند. پیشگیری از این نوع خوردگی نیازمند کاهش تنشهای باقیمانده از فرایندهای تولید (مانند جوشکاری یا نورد)، بهکارگیری آلیاژهای مقاوم به ترکخوردگی تنشی، و کنترل دقیق شرایط محیطی است.

خوردگی سايشی Corrosion Erosion

خوردگی سایشی (Corrosion Erosion) یکی از پرخطرترین شکلهای تخریب در برجهای خنککننده است که در اثر تعامل بین فرسایش مکانیکی و واکنشهای شیمیایی پدید میآید. این نوع آسیب زمانی بروز میکند که سیال در حال جریان، همراه با ذرات جامد یا حبابهای گاز معلق، به طور مداوم با سطح فلز برخورد کند. برخورد مداوم ذرات با سطح فلز نه تنها لایههای محافظ خورندگی را از بین میبرد، بلکه موجب تسریع واکنشهای خوردگی در محل تماس میگردد.

در محیطهایی مانند خطوط لوله، اتصالات، یا پرههای فن که سرعت جریان بالاست یا تلاطم زیادی وجود دارد، احتمال وقوع خوردگی سایشی بسیار بالا میرود. این فرایند غالباً بهصورت سایش پیوستهای عمل میکند که به مرور زمان لایههای فلز را از بین برده و موجب نازک شدن و در نهایت سوراخ شدن قطعات میگردد. شدت این نوع تخریب در حضور گازهای خورنده، سیالات خورنده یا ذرات جامد افزایش مییابد و اگر به موقع شناسایی نشود، میتواند منجر به توقف کامل سیستم شود. برای کنترل این پدیده، انتخاب صحیح مواد مقاوم به سایش، کاهش سرعت جریان در نقاط حساس، نصب صافیها برای جلوگیری از ورود ذرات معلق، و طراحی اصولی مسیرهای عبور سیال از اهمیت زیادی برخوردار است.

نتیجهگیری

با بررسی دقیق انواع خوردگی در برجهای خنککننده، بهوضوح میتوان دریافت که این پدیده، تنها یک مشکل فنی ساده نیست، بلکه تهدیدی گسترده و چندبعدی برای پایداری و کارایی سیستمهای خنکسازی صنعتی بهشمار میآید. هر نوع خوردگی دارای شرایط شکلگیری خاصی است و میتواند به تخریب تدریجی یا ناگهانی اجزای فلزی منجر شود. خوردگی حفرهای و شکافی میتوانند در خفا و بدون هشدار قبلی رخ دهند، در حالی که خوردگی گالوانیکی و سایشی بیشتر تحت تأثیر طراحی نادرست یا ترکیب نامناسب مواد ظاهر میشوند. همچنین خوردگی تنشی و بیندانهای نیز بهدلیل پیچیدگیهای متالورژیکی، نیازمند توجه خاص و تخصصی هستند. مهمترین راهکار مقابله با این آسیبها، پیشگیری فعال از طریق طراحی مهندسی اصولی، انتخاب مواد مناسب و مقاوم، پایش مداوم کیفیت آب و شرایط عملیاتی، و اجرای دقیق عملیات نگهداری و بازرسی دورهای است. همچنین استفاده از روکشهای محافظ، مواد ضدخوردگی، کنترل pH، جلوگیری از رسوبگذاری و کاهش سرعت جریان در نقاط بحرانی از جمله اقداماتی است که میتواند اثرات خوردگی را به شکل چشمگیری کاهش دهد.

در نهایت، درک عمیق از مکانیزمهای خوردگی و اتخاذ راهکارهای جامع و علمی، نه تنها عمر تجهیزات را افزایش میدهد، بلکه از تحمیل هزینههای سنگین ناشی از خرابیهای ناگهانی و توقف تولید نیز جلوگیری میکند. مقاله حاضر میکوشد با ارائه دانش فنی روز و تجربیات عملی، گامی مؤثر در جهت آگاهیبخشی و ارتقاء سطح ایمنی و بهرهوری در صنعت برودت و خنککاری بردارد.