بخش دوم :

جهت کسب اطلاعات بیشتر در این زمینه، بخش قبلی را مطالعه کنید.

مقدمه

برجهای خنککننده به عنوان اجزای حیاتی در بسیاری از صنایع و سیستمهای تهویه مطبوع، نقش بسیار مهمی در بهبود عملکرد و افزایش بازدهی تجهیزات دارند. این برجها در فرآیندهای خنکسازی آب استفاده میشوند تا دمای سیال کاری کاهش یافته و سیستم بتواند به طور مؤثر و پایدار کار کند. با این وجود، وجود آب و شرایط محیطی خاص در برجهای خنککننده، موجب بروز انواع خوردگیهای فلزی میشود که میتواند عمر تجهیزات را به شدت کاهش داده و منجر به هزینههای بالای تعمیر و نگهداری شود. در این میان، استفاده از بازدارندههای خوردگی به عنوان راهکاری کلیدی جهت کاهش سرعت تخریب فلزات، اهمیت ویژهای یافته است. بازدارندهها موادی هستند که حتی در مقادیر اندک میتوانند واکنشهای خورنده را مهار کنند و به حفظ یکپارچگی ساختار فلزی کمک نمایند. با این حال، اثربخشی این بازدارندهها به عوامل متعددی بستگی دارد؛ از ویژگیهای سطح فلز گرفته تا شرایط شیمیایی و فیزیکی محیط، هر یک میتوانند تاثیرات مهمی بر عملکرد این ترکیبات محافظتی داشته باشند. بررسی جامع این عوامل و درک نحوه تاثیر آنها بر کارایی بازدارندهها، نه تنها به انتخاب صحیح مواد کمک میکند، بلکه راهگشای طراحی سیستمهای مقاومتر و با طول عمر بیشتر است. این مقاله با هدف بررسی نقش عوامل مؤثر در عملکرد بازدارندههای خوردگی در برجهای خنککننده، تلاش دارد تا راهکارهای بهینهسازی حفاظت فلزات را در این محیطهای حساس ارائه نماید.

نقش عوامل مؤثر در عملکرد بازدارندههای خوردگی برجهای خنککننده

در سیستمهای صنعتی مانند برجهای خنککننده، یکی از روشهای متداول برای کاهش آسیبهای ناشی از خوردگی، استفاده از بازدارندههاست. این ترکیبات، حتی در مقادیر اندک، قادرند واکنشهای خورنده در محیط را مهار کنند. نکته جالب توجه آن است که دامنه کاربرد این مواد تنها به آب محدود نمیشود، بلکه در محیطهایی نظیر نفت، روغن، سیمان، و حتی رنگ نیز به کار گرفته میشوند.

با این حال، اثربخشی بازدارندهها تابعی از عوامل متعددی است؛ نوع فلز در تماس، ویژگیهای شیمیایی محیط، و تغییرات شرایط فیزیکی از جمله پارامترهایی هستند که میتوانند عملکرد این مواد را بهطور چشمگیری تغییر دهند. مادهای که در یک شرایط خاص بازدارندهای مؤثر تلقی میشود، ممکن است در محیطی با ترکیب متفاوت یا بر روی فلزی دیگر نه تنها بیاثر، بلکه حتی باعث تشدید فرآیند خوردگی شود. از اینرو، انتخاب بازدارنده مناسب نیازمند بررسی دقیق شرایط عملیاتی و جنس فلزات درگیر در سیستم است.

بررسی مختصر عوامل تأثیرگذار بر بازدارندههای خوردگی در برجهای خنککننده

1. ویژگیهای سطح فلز

یکی از مهمترین عوامل تعیینکننده در کارایی بازدارندهها، ویژگیهای سطح فلز است. معمولاً سطوحی که صاف و عاری از آلودگی هستند، نیاز کمتری به بازدارنده دارند. اما وجود موادی مانند گریس، روغن یا بقایای خوردگی روی فلز، تأثیر قابل توجهی بر حداقل غلظت مورد نیاز بازدارنده میگذارد. این لایههای ناخواسته مانع از رسیدن بازدارنده به سطح فلز شده و بخشی از آن نیز به واسطه واکنشهای شیمیایی با این آلودگیها مصرف میشود. برای رفع این مشکل، انجام فرآیند شستشوی شیمیایی بهعنوان روشی مؤثر برای پاکسازی و آمادهسازی سطح فلز توصیه میشود تا بازدارنده بتواند عملکرد بهینه خود را داشته باشد.

۲. ویژگیهای محیط پیرامون

وجود مواد شیمیایی متنوع در محیط خورنده، یکی از عوامل مهمی است که باید در استفاده از بازدارندهها به دقت مدنظر قرار گیرد. ترکیب این مواد با بازدارندهها ممکن است منجر به واکنشهای متقابل و کاهش کارایی آنها شود. برای نمونه، استفاده از کروماتها به عنوان بازدارنده در شرایطی که ضدیخ گلیکول هم به کار میرود، توصیه نمیشود. زیرا کروماتها میتوانند باعث اکسید شدن گلیکول شوند و در این فرآیند، کرومات شش ظرفیتی به کرومات سه ظرفیتی کاهش یافته و قدرت محافظتی خود را از دست میدهد. این واکنش متقابل، در نهایت موجب تضعیف اثر بازدارنده و افزایش احتمال خوردگی خواهد شد.

۳. میزان غلظت بازدارندهها

برای آنکه بازدارندهها، از جمله بازدارندههای خوردگی در برجهای خنککننده، بهترین عملکرد را داشته باشند، نیازمند رسیدن به حداقل غلظت مشخصی در محیط هستند. اما این غلظت ممکن است به دلایل مختلف کاهش یابد. در مراحل اولیه، بازدارندهها با ناخالصیها و مواد موجود در محیط یا سطح فلز واکنش داده و لایهای محافظ ایجاد میکنند که به تدریج میزان بازدارنده در محل کاهش پیدا میکند. بنابراین، هنگام راهاندازی سیستم، معمولاً غلظت بازدارنده بیش از حد معمول بهرهبرداری تنظیم میشود تا بتواند کاهشهای بعدی را جبران کند. علاوه بر واکنشهای شیمیایی، عوامل فیزیکی مانند تبخیر، تخلیه یا نشت سیستم نیز میتوانند باعث کاهش غلظت بازدارنده شوند.

به طور کلی، با افزایش غلظت بازدارنده، میزان خوردگی کاهش یافته و حفاظت فلز بهبود مییابد. اما جالب است بدانید که حتی در غلظتهای بالا نیز مقدار کمی خوردگی ممکن است ادامه داشته باشد و گاهی افزایش بیش از حد غلظت بازدارنده میتواند بهطور غیرمنتظرهای باعث افزایش سرعت خوردگی شود.

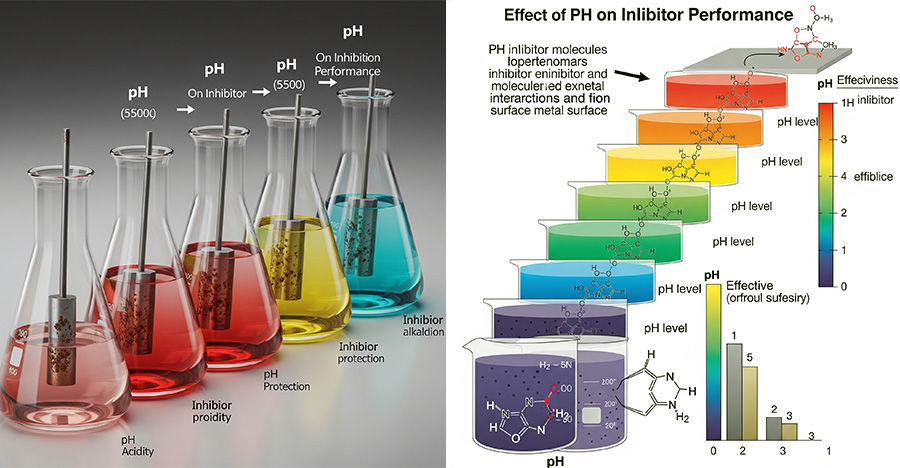

۴. تأثیر pH سیستم

بازدارندهها برای دستیابی به بیشترین کارایی خود نیازمند قرار گرفتن در محدوده خاصی از pH هستند. به همین دلیل، در سیستمهایی با محیط خنثی نیز ضروری است که pH به صورت منظم پایش و تنظیم شود. به عنوان نمونه، بازدارندههای نیتریت عملکرد خود را زمانی که pH به کمتر از بازه ۵.۵ تا ۶ برسد، به طور قابل توجهی از دست میدهند. در مقابل، پلیفسفاتها بهترین نتیجه را در محدوده pH بین ۶.۵ تا ۷.۵ نشان میدهند و باید در این بازه کنترل شوند. همچنین، اگرچه کروماتها نسبت به تغییرات pH حساس هستند، اما اغلب برای عملکرد مطلوب، در pH حدود ۸.۵ استفاده میشوند تا بیشترین حفاظت فراهم گردد.

۵. تأثیر دمای سیستم

عموماً با افزایش دمای محیط، سرعت فرایند خوردگی افزایش مییابد و این موضوع باعث میشود که میزان بازدارنده مورد نیاز نیز بیشتر شود. البته باید توجه داشت که برخی بازدارندهها در دماهای بالا کارایی خود را از دست میدهند. به عنوان نمونه، پلیفسفاتها که در سیستمهای آب خنککننده به کار میروند، در دمای بالاتر از ۴۰ درجه سانتیگراد به علت تبدیل شدن به اورتوفسفات، توان بازدارندگی خود را به میزان قابل توجهی کاهش میدهند. علاوه بر این، در حضور یون کلسیم، پلیفسفاتها به شکل رسوب فسفات کلسیم خارج از محلول درمیآیند و بنابراین از چرخه عملکرد سیستم حذف میشوند.

۶. تأثیر میکروارگانیسمها

حضور میکروارگانیسمها در محلولهای آبی میتواند سه اثر عمده و متفاوت بر روند خوردگی و عملکرد سیستم داشته باشد. نخست، برخی از این موجودات، مانند باکتریهای احیاءکننده سولفات در محیطهای بدون اکسیژن و باکتریهای آهنخوار در محیطهای هوازی، مستقیماً در فرایند خوردگی فلزات نقش دارند که این نوع خوردگی اغلب به تجمع محصولات خوردگی و ایجاد خوردگی موضعی یا حفرهای منجر میشود.

دوم، باکتریها میتوانند بازدارندهها را تخریب و مصرف کنند، که این امر باعث کاهش اثربخشی مواد محافظ میشود. سومین اثر، تجمع میکروارگانیسمها و تولید لجنهای فراوان است که باعث کاهش جریان آب در لولهها و سیستمهای انتقال میشود. نمونهای از این پدیده رشد جلبکها در محیطهای مرطوب است. بهطور کلی، بسیاری از بازدارندهها در حضور یک یا چند مورد از این عوامل عملکرد خود را از دست میدهند. همچنین برخی بازدارندهها ممکن است به عنوان منبع تغذیه برای میکروارگانیسمها عمل کنند. در این شرایط، استفاده از ضدباکتریهای مناسب که اثری منفی بر عملکرد بازدارندهها نداشته باشند، ضروری است تا تعادل سیستم حفظ شود.

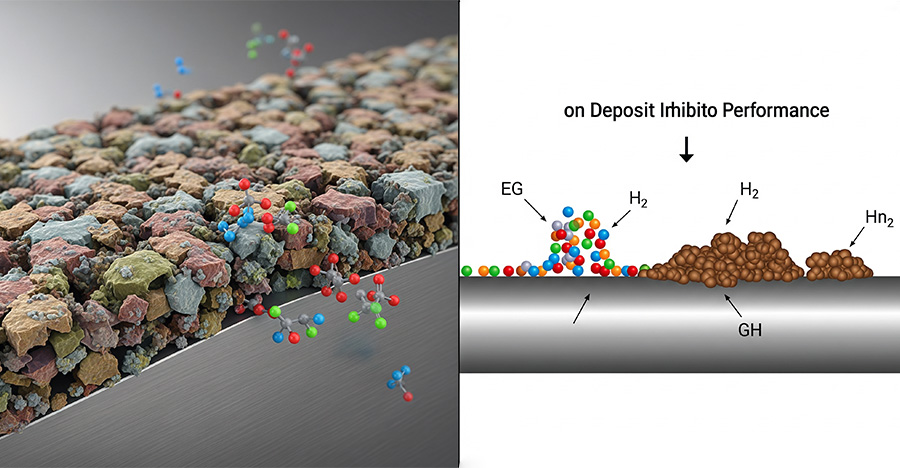

۷. اثر تشکیل رسوب

تشکیل لایههای ضخیم از نمکهای کلسیم و منیزیم در داخل لولههای سیستم، علاوه بر کاهش کارایی انتقال حرارت در برج خنککننده، مانع رسیدن بازدارندهها به سطح فلز نیز میشود. این موضوع به طور مستقیم موجب کاهش اثربخشی بازدارنده و در نتیجه کاهش محافظت از فلز میگردد. بنابراین، کنترل و پیشگیری از تشکیل رسوب اهمیت زیادی در حفظ عملکرد مطلوب سیستم دارد. برای مقابله با این مشکل، استفاده از ترکیبات ضد رسوب مانند پلیفسفاتها و سیلیکاتها، همراه با تنظیم دقیق pH محیط، به عنوان روشهای مؤثر در کنترل رسوب شناخته میشوند.

۸. تأثیر سرعت جریان آب

افزایش سرعت جریان آب در سیستم موجب ورود مقدار بیشتری اکسیژن محلول میشود که این امر میتواند روند خوردگی فولاد را تسریع کند. با این حال، در صورتی که بازدارندههای خوردگی بهکار گرفته شوند، عملکرد آنها در جریانهای بالاتر بهبود مییابد و حفاظت مؤثرتری ایجاد میشود. بنابراین، تعیین سرعت جریان بهینه برای حفظ تعادل بین عملکرد بازدارنده و کاهش خوردگی اهمیت ویژهای دارد تا سیستم به صورت کارآمد و پایدار عمل کند.

برجهای خنککننده نقش بسیار مهمی در صنایع مختلف و همچنین در سیستمهای تهویه مطبوع سرمایشی و گرمایشی ساختمانها ایفا میکنند. به طور خاص، در سیستمهای چیلر تراکمی آبخنک، برج خنککننده به منظور کاهش دمای آب کندانسور مورد استفاده قرار میگیرد. در مقابل، چیلرهای تراکمی هواخنک نیازی به برج خنککننده ندارند، زیرا کندانسور آنها به وسیله یک مبدل حرارتی هواخنک و مستقیماً توسط جریان هوای فن خنک میشود. این تفاوت در طراحی، بسته به نوع سیستم، نقش برج خنککننده را در فرآیند خنکسازی مشخص میکند.

نتیجهگیری

در نهایت، میتوان گفت که عملکرد بازدارندههای خوردگی در برجهای خنککننده به مجموعهای از عوامل پیچیده و در هم تنیده وابسته است که مدیریت بهینه هر یک از آنها میتواند تاثیر بسزایی در بهبود محافظت از فلزات داشته باشد. ویژگیهای سطح فلز، شرایط شیمیایی و فیزیکی محیط، غلظت بازدارنده، کنترل pH و دما، همچنین حضور میکروارگانیسمها و تشکیل رسوب، از مهمترین مواردی هستند که باید به دقت پایش و تنظیم شوند. از سوی دیگر، تغییرات ناگهانی در هر یک از این پارامترها میتواند موجب کاهش اثربخشی بازدارندهها و افزایش سرعت خوردگی شود، که در نهایت به کاهش کارایی و عمر تجهیزات منجر خواهد شد. بنابراین، طراحی و اجرای یک برنامه جامع و دقیق مدیریت خوردگی که عوامل محیطی و عملیاتی را به طور مداوم بررسی و بهینهسازی نماید، امری حیاتی به شمار میآید. همچنین، ترکیب استفاده از بازدارندههای مناسب با سایر روشهای کنترل خوردگی، مانند کنترل رسوب و ضدعفونی سیستم، میتواند سطح حفاظت را به حد قابل توجهی افزایش دهد. با توجه به اهمیت بالای برجهای خنککننده در فرآیندهای صنعتی و سرمایشی، توجه ویژه به انتخاب و بهکارگیری مؤثر بازدارندههای خوردگی، علاوه بر کاهش هزینههای تعمیرات و توقفات ناخواسته، به حفظ پایداری و افزایش بهرهوری سیستمها کمک خواهد کرد.